Секунды превращаются в миллионы: философия Kaizen на практике

Многие считают, что для больших изменений нужны большие ресурсы и масштабные проекты. Но реальность часто показывает обратное: именно маленькие улучшения на рабочем месте, предлагаемые сотрудниками, приводят к самым заметным результатам.

Константин Янушевский, руководитель проектов по бережливому производству в YADRO, поделился опытом внедрения Kaizen — философии постоянных улучшений на производстве. Вы узнаете, почему японцы сделали из советских рационализаторских предложений целую культуру, какие барьеры мешают Kaizen прижиться и как даже маленькая идея может сэкономить сотни тысяч рублей.

- какие простые идеи сотрудников помогли сэкономить сотни тысяч рублей

- с чего начать внедрение философии постоянных улучшений в своей команде

- почему Kaizen работает не только на заводах, но и в офисных процессах

Что такое Kaizen простыми словами

Kaizen — это постоянное улучшение. Не революция и не огромные проекты, а маленькие шаги, которые постепенно делают работу удобнее и эффективнее.

В любой компании сотрудники сталкиваются с рутиной и проблемами, которые мешают работать эффективно. Иногда это мелочь — неудобно расположенный инструмент, отсутствие простого стеллажа или необходимость каждый день тратить лишние минуты на бессмысленные действия. Но если эти мелочи складываются, компания теряет время, деньги и мотивацию людей.

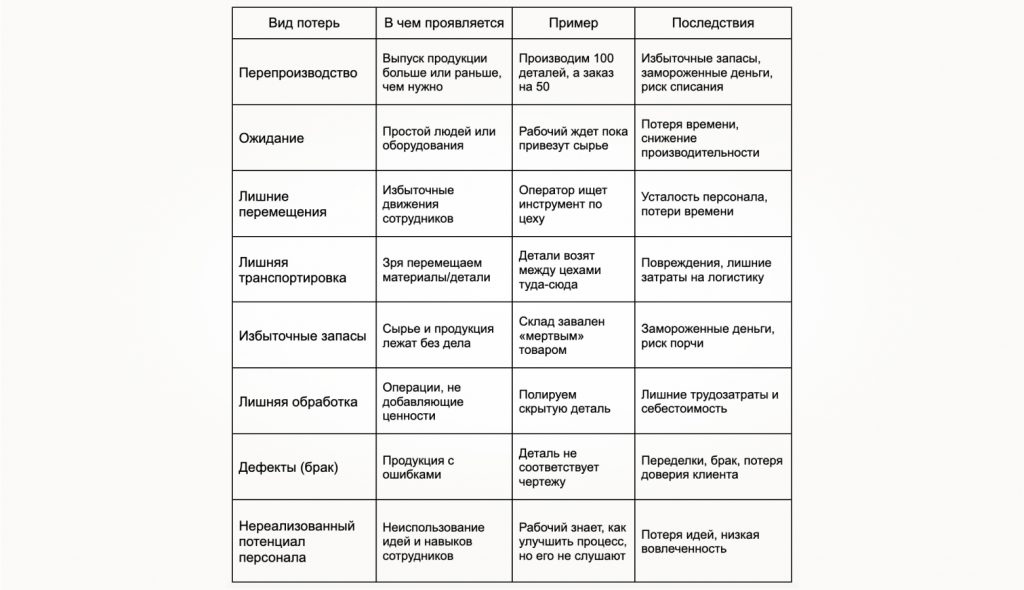

На производстве у нас есть восемь видов так называемых «потерь» — от лишних перемещений и ожидания до брака и переработок.

Идея Kaizen как раз в том, чтобы эти потери замечать и убирать. Например, если оператор каждый день делает лишний шаг за инструментом — это уже потеря. Если деталь на линии приходится перекладывать три раза вместо одного — это тоже потеря. И в итоге мелочи съедают часы, а иногда и дни работы.

Такие идеи на первый взгляд кажутся мелочами. Но именно они и составляют суть Kaizen. Маленькие улучшения одного рабочего места постепенно превращаются в большие изменения во всей цепочке. Производство работает быстрее, себестоимость снижается, а сотрудники видят: их идеи важны и реально внедряются.

Kaizen — это еще и про то, чтобы научиться смотреть на процесс глазами тех, кто каждый день работает руками. Ведь никто лучше оператора не знает его рабочее место.

Когда инженерия стала философией

В 1910−20-х годах Генри Форд на своем заводе внедрял систему, где каждая деталь и движение имели значение. У него было отдельное подразделение, которое занималось оптимизацией процессов — сокращением лишних движений, упрощением сборки, улучшением логистики. Тем не менее японцы быстро увидели, что классическая фордовская модель ориентирована на ограниченное разнообразие при максимальной тиражируемости (массовые однотипные изделия), тогда как в Японии производство было ограничено спросом и ресурсами, требовалось обеспечивать гибкость производства малых серий с высокой вариативностью.

В 1920−30-х годах в СССР возникла сильная школа научной организации труда (НОТ) и управления производством. Советские подходы подчеркивали важность минимизации издержек, стандартизации и рационализации труда, а также научного анализа производственного процесса и человеческого фактора. Эти идеи оказали влияние на японских специалистов через публикации, обмены и учебные материалы тех лет. Многие инструменты управления производством, такие как хронометраж, стандартизация операций, нормирование труда, разрабатывались и в СССР, что было близко японскому стилю модернизации производственной системы.

Когда японцы познакомились с этими практиками, они смогли сделать главное — превратили набор инженерных приемов в целую философию. Взяв за основу весь западный опыт, они добавили к этому собственный взгляд на культуру труда и отношение к команде. Так появилось то, что мы сегодня называем «бережливым производством» и Kaizen.

Японский подход отличают не только цифры и расчеты, но и акцент на людях. На то, что каждый сотрудник может и должен влиять на улучшения. В этом смысле Kaizen — не просто инструмент, а культура, в которой инициативность и внимание к деталям ценятся наравне с профессиональными навыками.

Почему Kaizen работает не только на производстве

В YADRO действует Kaizen Service Desk — внутренняя система, куда сотрудники подают идеи. Каждая заявка рассматривается, проходит согласование, и если решение внедряется, автор получает премию или поощрение.

Другой случай — с упаковкой датчиков.

Идеи по улучшению производства приходят отовсюду. Не только от инженеров или руководителей, но и от операторов на линии, от сотрудников отделов поддержки, даже от тех, кто работает не на производстве, а с документацией. Про внедрение бережливого производства в команду техписов мы уже писали. Любой процесс — будь то сборка устройства или согласование договора — состоит из шагов. И в каждом шаге можно найти потери и убрать их.

Именно поэтому Kaizen нельзя рассматривать как инструмент только для «производственников». Это универсальная система, которая работает в любых бизнес-процессах. Важно лишь одно — готовность людей замечать неэффективные действия и предлагать, как их убрать.

Фундамент Kaizen: порядок, прозрачность, улучшения

Kaizen — это не только идея, а еще и набор конкретных инструментов, которые помогают увидеть потери и придумать улучшения.

Самым эффективным инструментом Kaizen я считаю наблюдение за процессом. Никакие отчеты или таблицы не дают такого понимания, как просто посмотреть, что происходит на рабочем месте. Иногда достаточно провести несколько циклов рядом с оператором или пересмотреть видеоанализ процесса, чтобы заметить лишние шаги, неудобные движения, ожидание деталей или поиск инструмента. Все это — потери, которые люди сами уже перестали видеть, потому что привыкли. Свежий взгляд сразу открывает возможности для улучшений, и именно с этого начинается настоящий Kaizen.

Второй важный инструмент — Kanban. Он нужен не только в производстве, но и в офисных процессах. Kanban-доска позволяет видеть все задачи, их статусы и узкие места. Любой сотрудник сразу понимает, где работа стопорится и что можно улучшить.

Не менее значима система 5С — это про организацию комфортного и безопасного рабочего места. На первый взгляд кажется, что речь идет о банальной уборке, но на самом деле это целая методика, которая напрямую влияет на эффективность.

5С расшифровывается так:

- Сортировка (Seiri) — убрать все лишнее, что мешает работе. На рабочем месте должно остаться только то, что действительно используется.

- Систематизация (Seiton) — расположить инструменты и материалы так, чтобы у каждого предмета было определено свое место и он был под рукой.

- Содержание в чистоте (Seiso) — поддерживать порядок ежедневно, а не время от времени «по команде».

- Стандартизация (Seiketsu) — закрепить правила, как должно выглядеть рабочее место, чтобы все сотрудники работали по одним принципам.

- Совершенствование (Shitsuke) — выработать привычку следовать этим правилам, чтобы 5С стало естественной частью культуры, а не разовой акцией.

По сути, 5С — это фундамент Kaizen. Без порядка невозможно двигаться к улучшениям: хаос всегда будет «съедать» все силы.

Есть и такие практики, как андон — система визуального сигнала. Если на линии возникла проблема, оператор нажимает нужную кнопку, загорается лампочка, и руководитель видит, что нужна помощь. Это тоже Kaizen: простое решение, которое экономит время и помогает держать производственный процесс под контролем.

Для меня все эти инструменты объединяет одно: они делают процесс улучшения прозрачным. Когда видно, где именно теряются минуты и силы людей, становится гораздо проще разработать и внедрить решение.

Как начать внедрение Kaizen

Лучший способ начать — попробовать самому поработать руками или хотя бы провести видеоанализ процесса. Вместо того чтобы стоять с секундомером, как это делали в 50-х годах, мы просто снимаем работу на камеру. Видео можно пересматривать, останавливать, делать скриншоты, обсуждать детали. И самое главное — на записи видно не только время операций, но и мелочи: лишние шаги, неудобные движения, ошибки в последовательности.

После этого процесс раскладывается на шаги. Например, операция «закрутить крышку ноутбука» состоит из: взять винт, взять отвертку, установить винт, закрутить. Каждый шаг мы относим к одной из трех категорий:

- — польза — то, что реально ведет к готовому продукту,

- — потери — лишние действия, без которых можно обойтись,

- — переходы — лишние шаги, которые можно оптимизировать.

Следующий шаг — приоритизация. Мы выбираем самые большие потери и начинаем с них. Здесь действует принцип «слона едим по кусочкам». Иногда удается сэкономить часы, иногда — всего несколько секунд, что, как правило, характерно для хорошо настроенных процессов. Но даже пара секунд на одном цикле, если он повторяется тысячи раз, выливается в большую экономию, которую можно легко рассчитать.

Очень важно быстро показывать первые результаты. Если идея сотрудника реализована сразу — например, собрали стенд, изготовили оснастку, напечатали деталь на 3D-принтере, — он видит: система работает. Это формирует доверие и вовлеченность.

И, конечно, нужна визуализация. Роадмапы, блок-схемы, канбан-доски и даже простая маркировка назначения выделенных зон или мест хранения — все это помогает людям понимать, что происходит. Когда процесс прозрачен, он понятен и руководителю и сотруднику, меньше тратится сил на суету и импровизации, а значит больше энергии и времени остается на ту же Kaizen-активность!

На мой взгляд, главное правило простое: Kaizen нужно начинать с малого. Не с глобальных проектов и миллионов инвестиций, а с улучшений, которые можно сделать прямо сейчас. И когда люди видят эффект от этих шагов, они начинают предлагать все больше и больше. Так запускается цепная реакция.

Порой, одна из главных трудностей внедрения Kaizen — медленная реализация идей. Человек может придумать полезное улучшение, но если его внедрение растягивается на месяцы, например, из-за ожидания какой-нибудь закупки из-за рубежа, без которой качественная реализация невозможна, то мотивация может пропасть.

Побороть эти проблемы можно только через вовлеченность руководителей. Когда лидеры искренне интересуются предложениями сотрудников, обсуждают их и помогают внедрять, система оживает. Kaizen не требует больших инвестиций — чаще всего нужны внимание, честность и готовность поддержать инициативу.

Кто может стать Kaizen-специалистом

Иногда кажется, что заниматься Kaizen могут только специально обученные люди — инженеры или менеджеры с дипломами. Но мой опыт показывает: Kaizen начинается с простого сотрудника, который работает руками и замечает, что можно сделать лучше.

Мой собственный путь начался именно так. Я пришел на завод Toyota обычным оператором на линию. Никаких особых знаний у меня не было — просто желание делать свою работу качественно. В компании развивалась культура внутренних тренингов, на одном из них я впервые услышал про 5С и Kaizen. Попробовал предложить свою идею — и увидел, что ее приняли и внедрили. Это чувство, когда твой маленький вклад что-то изменил, зацепило меня по-настоящему.

Дальше все пошло цепочкой: новые тренинги, участие в «Kaizen-патрулях», работа с коллегами. Я видел, что у меня получается не только самому предлагать улучшения, но и помогать другим раскрывать их идеи. В какой-то момент мне доверили целый цех и команду в 350 человек, и я стал заниматься Kaizen уже системно.

Из этого опыта я вынес главное: специалист по Kaizen — это не профессия, а роль, которую может взять на себя любой человек. Успех здесь зависит не от образования, а от набора качеств:

- — наблюдательность — умение видеть потери там, где другие уже привыкли ничего не замечать;

- — коммуникация — способность говорить с людьми на их языке и вдохновлять на участие;

- — честность — нельзя «продавить» идею ради отчета, нужно действительно улучшать процесс;

- — упорство — многие инициативы встречают сопротивление, и тут важно не сдаваться и правильно вести «работу с возражением».

Kaizen не про грандиозные изменения за одну ночь. Оператор может придумать лопатку для винтов, специалист по ремонту — программу для диагностики, сотрудник офиса — упрощенный порядок работы с документами. Все это складывается в общую картину: процессы становятся быстрее, себестоимость ниже, качество выше, а люди вовлеченнее.

Главный эффект от Kaizen — это сокращение потерь. Мы снижаем себестоимость за счет того, что делаем процессы быстрее, проще и надежнее. В итоге для клиента цена остается прежней, а компания начинает зарабатывать больше.

Самое ценное в Kaizen для меня — это люди. Их взгляд на процессы, их готовность предложить идею, их чувство причастности. Когда сотрудник видит, что его предложение услышали и внедрили, он меняется. Из исполнителя он становится созидателем. И именно это формирует настоящую культуру непрерывного улучшения.