Между роботом и наковальней: как работает робосистема, формирующая «пончики» для NASA

Мы привыкли, что промышленные роботы — это про массовое производство. Они работают у конвейера и выполняют сотни повторяющихся действий за человека. Но есть и роботы, которые, наоборот, создают штучные уникальные промышленные образцы и делают их производство более экономически эффективным и быстрым.

Так, калифорнийская компания Machina Labs создала робота, который изготавливает крупные и сложные детали из листового металла. Благодаря ему можно создавать детали без дорогостоящих штампов, а весь процесс занимает менее недели. Рассказываем, что лежит в основе работы робота-«металлиста», какие детали он может изготавливать и при чем здесь NASA.

Как работает робот от Machina Labs

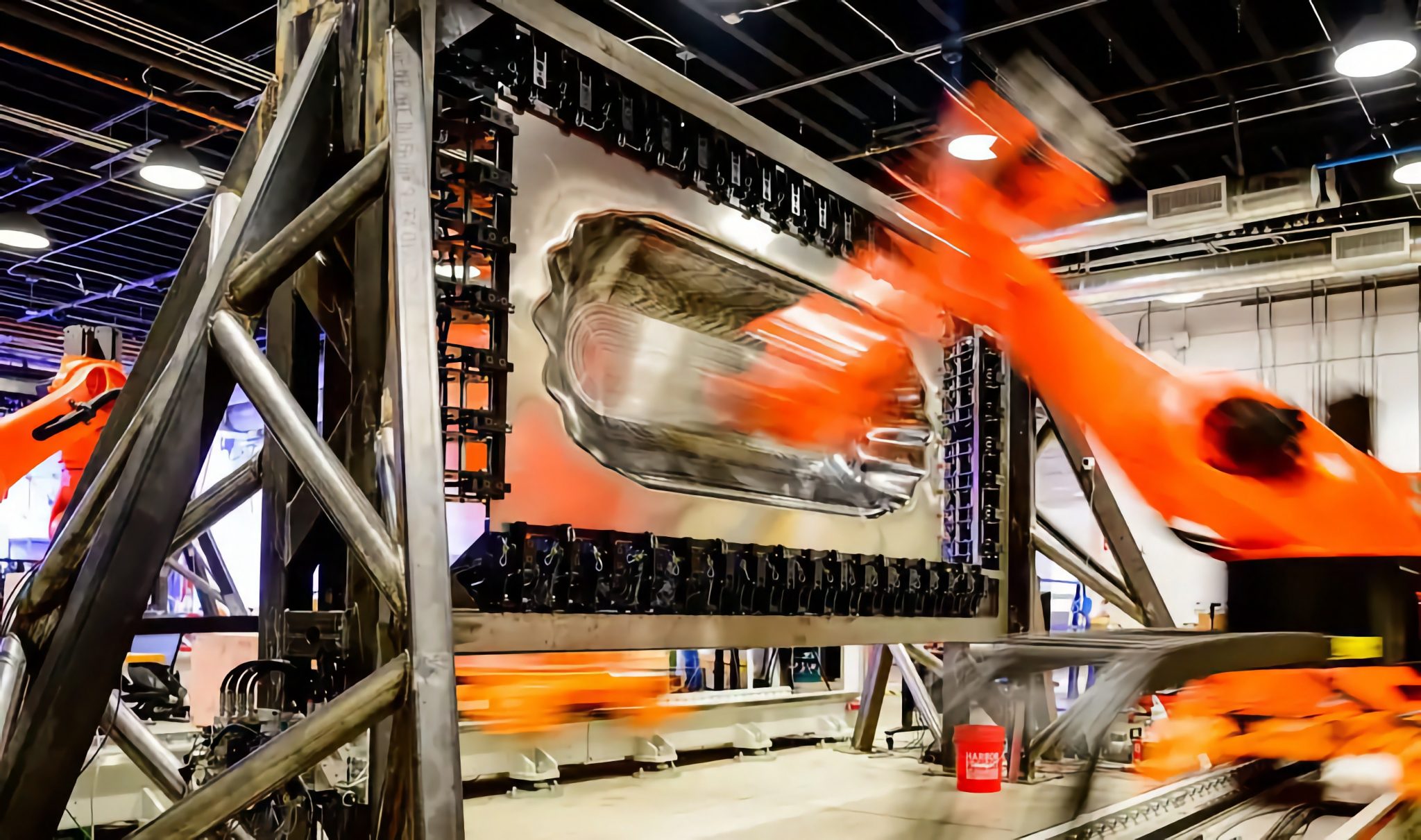

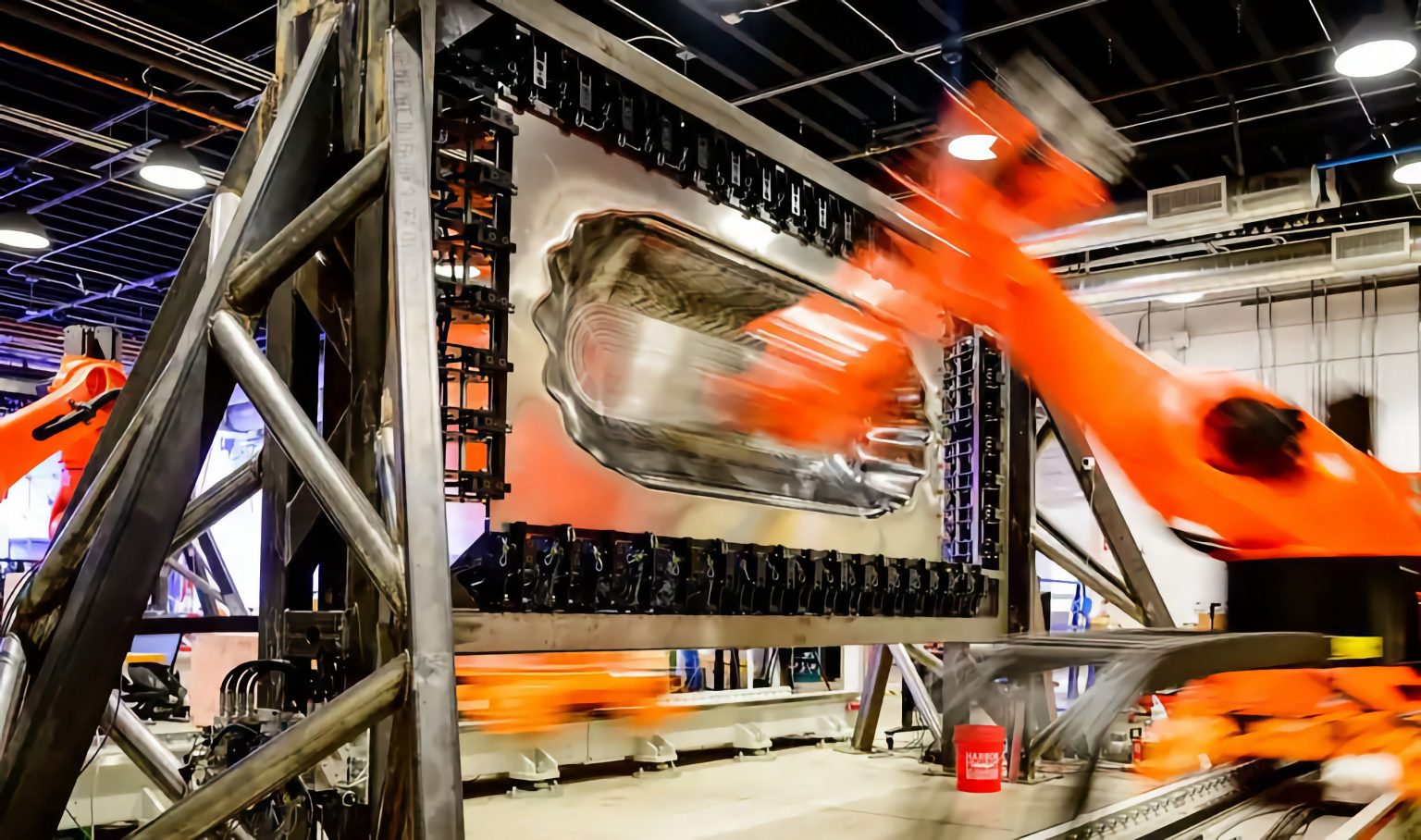

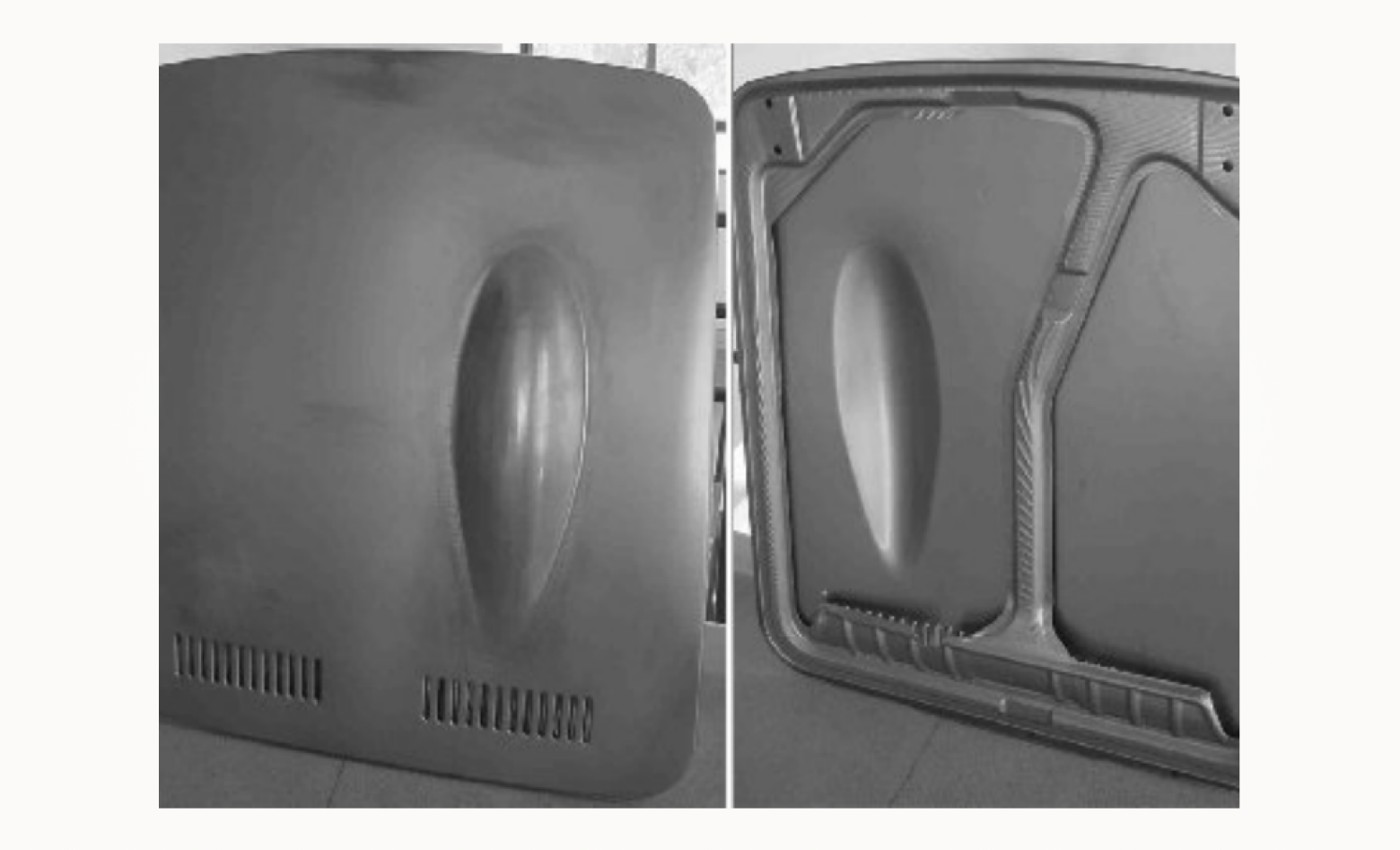

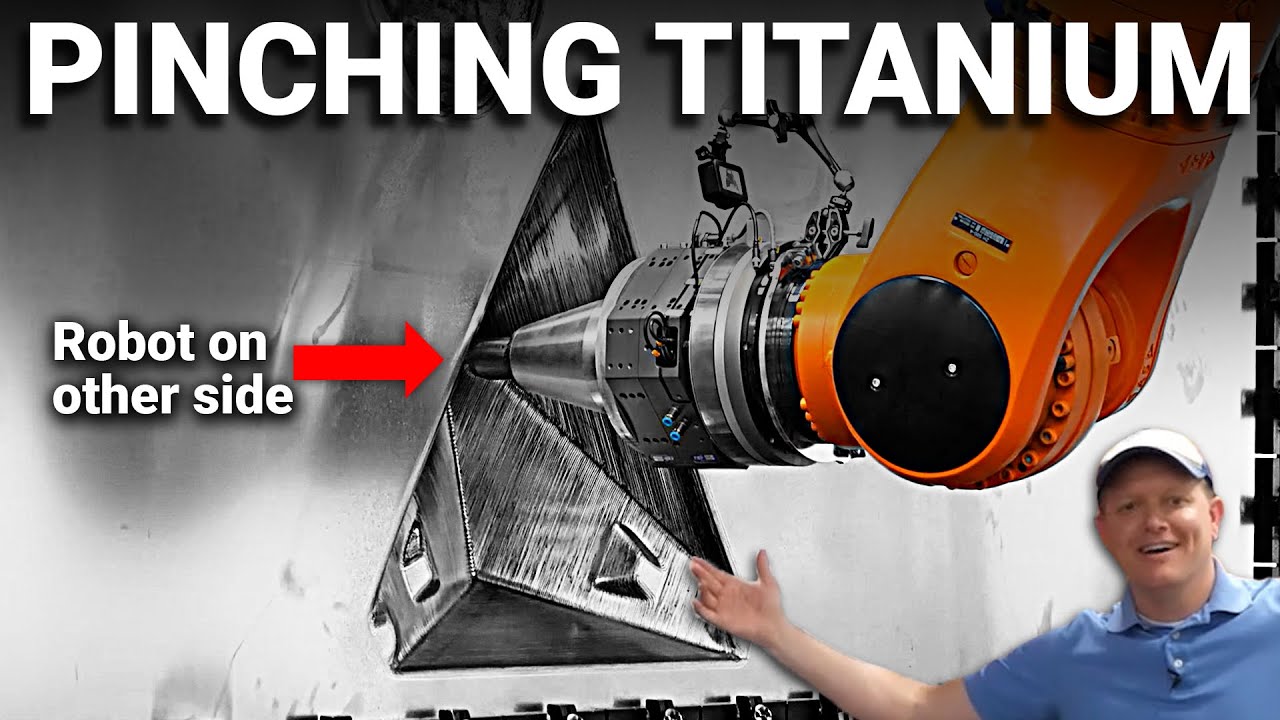

Роботы Machina Labs обрабатывают металл с обеих сторон листа, используя физическую симуляцию и алгоритмы машинного обучения для точного управления процессом формовки. Они могут изгибать и деформировать металл, воспроизводя процессы, которые выполняются вручную на наковальне с помощью молота. Такая система называется The Robotic Craftsman — робот-ремесленник.

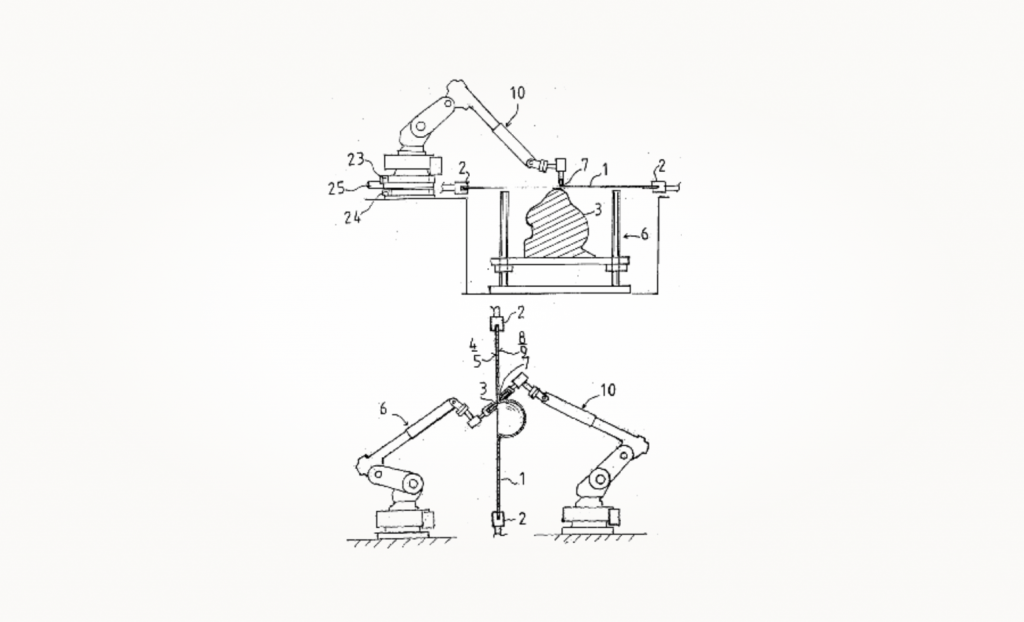

В основном работа The Robotic Craftsman осуществляется с помощью двух промышленных роботов с семью степенями свободы. Они способны двигаться в шести различных направлениях, а седьмую ось обеспечивает линейный позиционер, на котором стоит робот. Каждая из осей отвечает за конкретное движение — вращательное или линейное. Благодаря такой конструкции робот может выполнять сложные задачи с высокой точностью.

В целом, Machina Labs не создали что-то совершенно уникальное. Патенты на подобные системы заявлялись ранее в Японии, Финляндии и других странах. В первую очередь разработками интересовались автомобильные компании: Honda, Toyota, BMW, Daimler.

В 2005 году процесс инкрементальной формовки листового металла (инженеры из Machina Labs называют это робоформингом) не был популярен из-за низкой эффективности. Робот обладал меньшей жесткостью, и это приводило к деформации при нагрузке и снижению точности.

Автомобильные компании проделали большую работу для изучения инкрементальной формовки, но их усилия не привели к созданию технологии, которую выгодно внедрять на производстве.

Какую проблему решает робоформинг

Главная проблема в массовом производстве крупных металлических деталей сложной формы — трудоемкость процесса. Для них требуются специальные штампы, которые стоят дорого, а изготавливать штамп для одной детали не так выгодно, как для миллиона. Часто вокруг деталей строятся целые заводы. Инвестиции настолько велики, что даже если будут найдены новые формы, технологии или материалы, то придется оправдывать затраты, производя большое количество однотипных изделий. Производство редких форм в штучных экземплярах просто нерентабельно.

Обычно традиционные методы формовки требуют изготовления штампов, а робот может приступить к изготовлению детали буквально после получения заказа. С робоформингом можно реализовать более сложные формы изделий. Процесс будет дольше традиционной штамповки, но выиграет во времени в области мелкосерийного производства или прототипирования. Система может работать в полностью автономном режиме, и это снижает затраты на производство и минимизирует фактор человеческой ошибки.

Иногда прикладываемая роботом сила может достигать 20 000 ньютонов, что приблизительно равно весу грузовика на кисти робота. Под такими нагрузками роботы могут изгибаться на шесть или семь миллиметров, тогда толщина листа всего 0.5−2 миллиметра.

Как робот «рисует» фигуру

У роботов есть системы управления, которые позволяют планировать их идеальную траекторию — то, что они должны делать в теории. Кроме того, есть возможность вносить коррективы в реальном времени. Для лучшего понимания механизма, можно посмотреть видео.

Роботы синхронно следуют рассчитанным траекториям и производят формовку металла. Точность нужна в двух действиях: при установке инструмента робота в заданную точку и при изменении силы давления на металл.

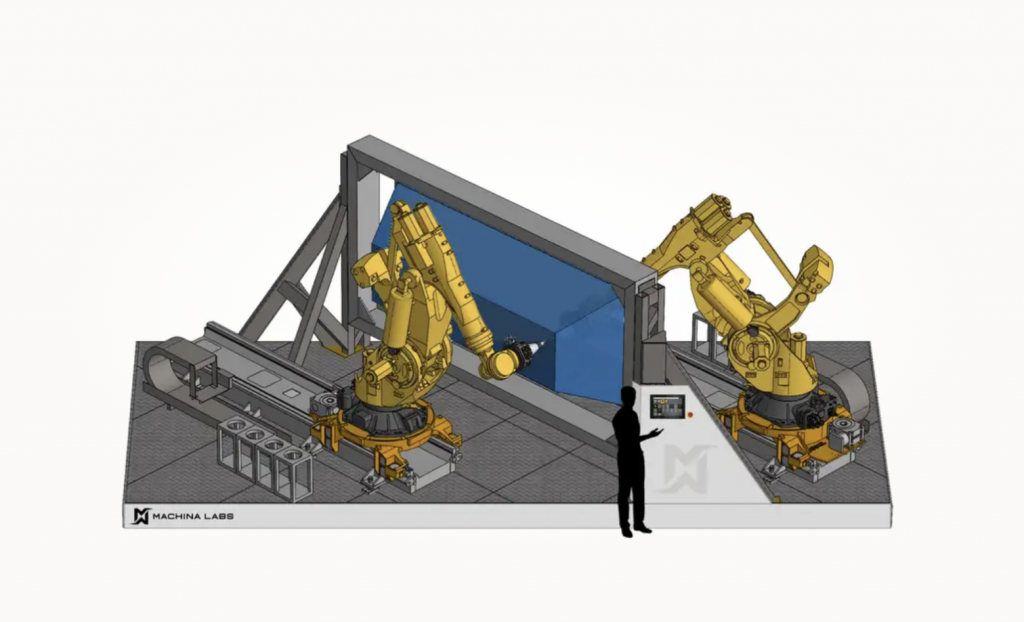

Роботы могут работать с различными металлами: сталью, алюминием, титаном и другими. Его можно использовать для создания сложных деталей с рельефной структурой — например, как на фото ниже.

Работа на NASA

Роботы-ремесленники от Machina Labs привлекли внимание сотрудников NASA. Они смогли воспроизвести сложную тороидальную форму (в виде пончика), в которой создаются топливные баки для ракет.

Тороидальные баки чаще используют в космосе благодаря преимуществам их конструкции. В отличие от сферических баков, которые занимают больше места и создают мертвые зоны, тороидальные баки могут быть встроены в ракету с минимальной потерей полезного объема. Ситуация, как в автомобилях, где каждый сантиметр пространства играет роль и бензобак устанавливается под раму вместо запасного колеса.

Сегодня роботы задействованы исключительно на этапе формовки — это наиболее трудоемкая и сложная часть процесса. Последующее соединение деталей выполняется людьми. Однако нет никаких технических ограничений, которые бы помешали роботам управлять всем производственным циклом от начала до конца. Инженерам еще предстоит решить, как настроить такой автоматизированный процесс.

Не Machina Labs единым

Разработкой роботизированной формовкой занимаются не только в США, но и в России. На базе Университета Иннополис создан центр развития промышленной робототехники. Один из проектов связан с повышением точности роботизированной формовки металлов. Исследование направлено на разработку методов управления движением промышленных роботов с использованием методов искусственного интеллекта.

С каждым новым достижением роботы все ближе к тому, чтобы полностью автоматизировать сложные производственные процессы. Это будущее, в котором искусственный интеллект и автоматизация сыграют ключевую роль в создании проектов.

Хотелось бы видеть больше постов по робототехнике, особенно про технологии и навыки востребованные сейчас в отрасли.

Максим, здравствуйте, уже планируем серию публикаций на эту тему!