Работа моего отдела довольно специфическая. Нам нужно решать одновременно две задачи, которые отражают разные грани производства.

Холодный ум, железные нервы. Кто обеспечивает качество на производстве электроники и как это влияет на будущее отрасли

с помощью нейросети

Заместитель директора производства по качеству Константин Скребов называет свою работу специфической. Он и его команда должны быть гибкими. С одной стороны — заказчик, желающий получить продукт вовремя и в соответствии с оговоренными характеристиками, с другой — особенности производственных процессов и возможные ошибки в наладке дорогостоящего оборудования. Но профессионал должен всегда оставаться спокойным, анализировать ситуацию и находить точки соприкосновения всех отделов, чтобы получать достойное качество продукта, уверен Скребов. Об идеальной профессии для инженера с железными нервами — далее в нашем материале.

О нервах и амбициях

Одна из них — выстроить с командой производства конструктивные рабочие отношения. Со стороны это может казаться негласной борьбой: мы — за тщательную проверку каждого этапа, они — за оперативность и рост объёмов продукции. Производство выполняет огромную сложную задачу по созданию нашего продукта, а мы несём другие важные функции: определяем и поддерживаем процессную систему, контролируем качество на каждом этапе производства, драйвим решение проблем с качеством и многое другое.

Мы общаемся и находим общий язык с сотрудниками всего предприятия. И договариваться, внедрять и соблюдать нормы и правила не всегда приятно и легко. Это нервная работа, но я люблю её, она ежедневно обеспечивает меня амбициозными задачами.

Но наладить конструктивные отношения с производством — не означает решить все проблемы. Есть ещё одна сторона — заказчик.

О простое и туманностях

Случается, что заказчик не удовлетворен качеством продукта. Приходится проводить расследование: где, когда и по какой причине возникла проблема. Действительно ли виновато производство? Это может быть долгим процессом. И хорошо, если выявленная проблема очевидна и не вызывает споров. Но часто просто выявить недочёт мало — следует еще доказать, что именно в нём причина всех бед. Есть ведь такие туманные области, где сразу и не разберешь, что хорошо, а что плохо.

Если выясняется, что претензия обоснована, то случается худшее — производство останавливается, фиксируются проблемы, происходит переналадка оборудования. На всё это требуется время, а бизнес не терпит простоя. Фабрике нужно функционировать, отгружать, соблюдать условия поставки и договора. Но для сотрудников отдела качества самое главное — оставаться непредвзятыми и в любой ситуации сохранять критическое мышление. Ведь случается, что и заказчик не объективен в своих претензиях.

О своём рабочем месте

Руководитель должен много общаться с главами других подразделений. Такова его основная роль — консолидатора. Раньше для этого нужно было бегать из отдела в отдел. Сейчас можно воспользоваться системой видеосвязи и организовать собрание где угодно. Но большой объем моей работы по-прежнему связан с присутствием на производстве. Это самое важное моё рабочее место. Если возникает какая-то проблема, я всегда здесь.

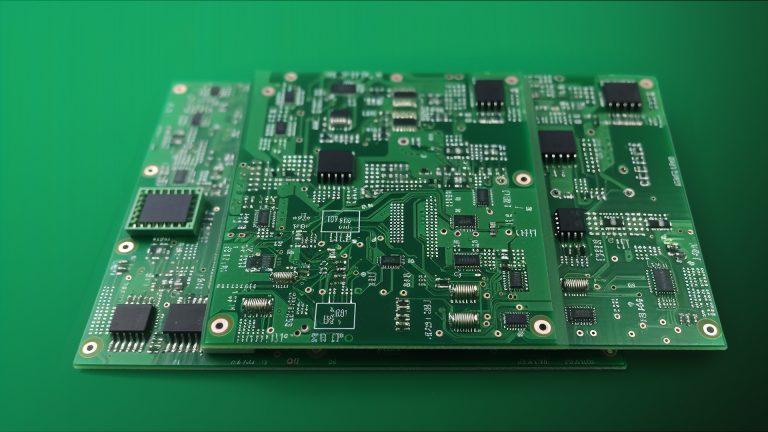

Как организовать контроль качества на производстве печатных плат и электронных модулей?

Об обучении с самого начала…

Я пришел в сферу контроля качества, можно сказать, случайно. В конце «нулевых» в России еще не существовало такой специальности как инженер по качеству. Тогда были только ОТК — отделы технического контроля, которые существуют и по сей день. Они занимаются исключительно контролем качества по установленной конструктором или технологом норме. Отличие инженера по качеству в том, что он выполняет больше функций: на нём не только непосредственный контроль качества, но и организация, и поддержание многих процессов.

Но в это же время на внутренний рынок активно заходили иностранные компании, нанимали здесь персонал и обучали его. Были среди них и корейцы — LG Electronics. Их фабрика и стала для меня первой практикой. Помню, что меня очень выручали познания в английском, но становление в профессии всё равно оказалось сложным. Приходилось всё изучать на собственных и чужих ошибках, перенимать опыт у старших коллег из Южной Кореи и США.

…и профильном образовании сейчас

Сейчас ситуация другая. В большинстве технических вузов открыты профильные кафедры, на которых изучается управление качеством. Но я бы не сказал, что этим удалось решить все проблемы рынка. Я часто встречаю молодых дипломированных специалистов и вижу, что получив хорошую теоретическую подготовку по профилю, они совершенно не знают, как и где свои знания применить.

В последние годы сильные предприятия стараются выстраивать коммуникации с вузами напрямую, открывают профильные кафедры на базе своих производств и уже берут студентов на стажировку, готовя их к профессии. Вот это действительно хорошая школа. Но, к сожалению, происходит это не повсеместно.

Поэтому я считаю, что тем, кто хочет посвятить свою карьеру управлению качеством на производстве, лучше выучиться на конструктора или технолога, чтобы досконально понимать технологию и продукт, а тонкости контроля и обеспечения качества постигать уже непосредственно на производстве. Так войти в профессию проще и, может быть, в какой-то степени правильнее. Ведь имея сильный технический бэкграунд, научиться управленческим вещам легче, чем наоборот. В работе инженера по качеству много менеджерских задач: организовать, скоординировать, проконтролировать множество процессов и сотрудников.

О национальном колорите

Отношение к качеству в разных компаниях разное. Существует национальная специфика ведения бизнеса, которая так же может отражаться на качестве. Например, корейцы — чрезвычайно гибкие предприниматели. Они способны мгновенно перестроить свой бизнес под новые условия. При этом, если они видят, что спрос на качество уступает на рынке спросу на низкую стоимость, то они пойдут на удешевление, даже в ущерб качеству. И это не будет им казаться предательством вековых устоев. У китайцев с этим ещё проще. А вот представить себе подобную трансформацию на каком-нибудь немецком или японском предприятии практически невозможно. У них есть четкие инструкции, отступление от которых смерти подобно. Не зря такие компании, как Toyota, считаются эталоном в сфере контроля качества.

Место России в этом спектре особое, потому что у нас на рынке есть молодые компании, работающие по западным методам и подходам, но также присутствует большой сегмент предприятий, выросших из советского прошлого. И некоторые из них, между прочим, неплохо себя чувствуют. А есть те, кто взял лучшее из этих двух парадигм.

О том, как выглядит современное производство

Если предприятие выпускает высокотехнологичный продукт — производит микроэлектронику, печатные платы или собирает электронные модули и делает это массово, то высокая степень автоматизации просто необходима. Человеку на таких фабриках нужно оставлять только две функции: наладчика оборудования и инспектора. Специалист должен правильно настроить технику и контролировать реализацию процесса автоматизированной производственной линией, что включает в себя достаточно много автоматизированных проверок.

Масштабное автоматизированное производство — это также огромные массивы данных, как производственных, так и контрольных. С ними тоже надо работать, анализировать, чтобы использовать для оптимизации и совершенствования технологии, параметров качества — это целая отдельная сфера деятельности. В наших российских реалиях, к сожалению, с такой идеальной картиной сталкиваться приходится не часто. У нас больше распространена практика частичной автоматизации, когда информация собирается только на самых важных этапах процесса или на одной линии, а всё остальное при этом работает по старинке на ручном управлении и по команде оператора.

Про импортозамещение ПО

Неплохие отечественные MES-системы разрабатывались у нас и до санкций — например, системы компаний «ИндаСофт» и «Галактика». Теперь этот тренд должен усилиться. Как бы это банально ни звучало, ко всем известной программе «1С» уже можно подобрать модули, надстройки, которые позволяют собирать с оборудования данные, объединять их в бесшовную информационную среду и обрабатывать. Это не так сложно сделать, как многим кажется. У нас хорошие компетенции в разработке программного обеспечения.

Система ELMA, например, тоже отечественной разработки. Она универсальна и объединяет функциональность CRM-системы, программ управления документооборотом и систем управления бизнес-процессами.

Некоторые российские компании идут ещё дальше по этому пути и создают самописные системы — исключительно для собственных нужд. Выясняется, что в некоторых случаях дешевле иметь штат программистов, чем покупать какое-нибудь коробочное решение и затем его дорого, сложно и долго кастомизировать под себя.

О технологиях завтрашнего дня

Чтобы понять, как будет развиваться производство печатных плат, стоит обратить внимание на полупроводники: какие там сейчас тренды. Микроэлектронщики уже научились создавать единые функциональные структуры на одном кристалле. Ещё десять лет назад для реализации подобных функций потребовалась бы массивная плата со множеством компонентов и микросхем. С совершенствованием всех топологических норм, а может быть, и переходом на какие-то другие материалы, устройства будут и далее уменьшаться и усложняться. А чем сложнее продукт, тем больше контроля нужно для его производства. Значит, и мои задачи постоянно будут меняться.

Про знания, которые нужны российскому инженеру в XXI веке

Современное инженерное дело — это огромный архив стандартов, регламентов, методик, правил, нормативной базы, источников информации и многое из этого на английском. Не зная языка, ориентироваться в профессиональной среде очень сложно. В области радиоэлектроники, например, работает международный институт IPC — ассоциация, которая объединяет производителей электронной техники разных стран. Возможно, с десяток документов этой организации и переведены на русский язык, но все остальные (а их сотни) представлены только на английском, и в них прописаны все нормы и правила по разработке, производству и контролю печатных плат и электронных модулей. Поэтому, чтобы иметь комплексную картину, нужно владеть языком, изучать иностранные практики, методики, стандарты, регламенты.

Хотим мы того или нет, но развитие электроники интернационально, это совместная деятельность всего человечества. Поэтому так важно обмениваться опытом с соседями и внедрять их лучшие практики.

О времени вызовов

Сейчас у России большие возможности для развития рынка как радиоэлектроники, так и микроэлектроники. Мы находимся в положении, когда определенные группы компонентов или продуктов завезти в страну нельзя. Под российской юрисдикцией создаются новые предприятия и реализуются новые проекты. Чего стоит только одно наше строящееся производство печатных плат в Дубне — YADRO FAB DUBNA. Это уникальный для России проект. Технология, которая там будет внедряться, действительно сложная и на текущий момент других таких производств в стране просто нет. Конечно, есть проблемы: не все компании готовы сотрудничать по поставкам оборудования или даже компонентов, но это решаемо. Государство пытается отрасль стимулировать, кажется, еще с 2015 года, но именно сейчас, на мой взгляд, действительно пошло движение вперед. Уж если нам суждено жить в эпоху вызовов, то следует цепляться за каждый шанс.