«В нашей отрасли все знают друг друга по именам»: что нужно, чтобы в России заработал рынок производства печатных плат

с помощью нейросети

По прогнозам аналитиков Precedence Research, мировой рынок производства печатных плат в ближайшие несколько лет будет расти в среднем на 5,66% в год и к 2030-му достигнет 128 млрд долларов (против 78 млрд в настоящее время). Драйверами роста, по мнению экспертов, выступают достижения в области технологий промышленной автоматизации, взрывной рост секторов IT и телекома, а также всё более широкое распространение электронных устройств. О том, как производят печатные платы за рубежом и когда такую же продукцию массово будут выпускать в России, рассказывает заместитель директора производства компании YADRO Екатерина Алясова.

- почему пандемия оказалась бессильна против рынка печатных плат

- почему платы многослойные и каких типов они бывают

- при чем здесь патефон и СССР 1960-х

Я с детства увлекалась химией и на вопрос Деда Мороза о том, кем хочу стать, всегда так и отвечала: химиком. И я им стала. Училась в классе с углублённым изучением химии, пошла в профильный университет — Российский государственный химико-технологический университет им. Менделеева. Работала по профилю в крупнейших российских компаниях. Затем жизненный путь меня вывел на производство печатных плат. Это, в общем, тоже закономерно, потому что печатные платы процентов на семьдесят — это химико-технологическая сфера.

Я пришла в компанию из «Роснано», где руководила разработкой нового материала для печатных плат. До этого сменила много разных работ и должностей, успела открыть собственный бизнес по изготовлению химических компонентов. Он проработал, правда, недолго. Тогда рынок к такому еще не был готов.

Получилось. Только он оказался с немного другими характеристиками — не совсем с теми, которые нужны были заказчику. Но это отдельная история.

Конструкция такая. Есть «мозги» — центры разработки. Это Европа, Америка и Япония. Есть «рабочие руки», производства, — и это Азия. Исторически это всё зародилось в Европе. Оттуда вместе с оборудованием технологии сначала приехали в Японию, а позже в Китай. При этом японцы и тайваньцы достаточно быстро подхватили инициативу и уже в лидерах, а материковый Китай на пути к этому — массовое производство по завозным технологиям там в большинстве случаев еще превалирует над созданием и внедрением своих уникальных. Но уже есть и исключение из этого правила. Сейчас производственные площадки всё чаще закупают китайские, а не швейцарские или немецкие механообрабатывающие станки, потому что отзывы об их работе уже лучше, чем о европейцах. И это только начало.

Их много. В этом смысле рынок достаточно пёстрый и выгодно отличается, например, от рынка микрочипов, где только несколько крупных компаний на весь мир производят хай-тек высокого класса. Есть большое число крупных игроков, таких как немецкая Unimicron, китайские Shennan Circuits и Tripod Technology, американская TTM Technologies, японцы Fujikura, Nitto Denko, Nippon Mekron и еще десятки других заводов. И все они производят качественную продукцию в значительных масштабах. Разница только в том, что укоренилась определённая тенденция: в Штатах и Европе заводы специализируются на не очень больших заказах, но при этом сложнейших. Китай сейчас тоже уже способен изготавливать достаточно сложные платы, но основной специализацией этого региона остается mass production. Иными словами, если вам нужно 100 каких-то суперсложных плат — обращайтесь, скорее, к Европе. Если вам требуется 10 тысяч достаточно сложных плат — добро пожаловать к китайцам.

Это заблуждение, что микрочип и печатная плата — какие-то совершенно разные технологические вселенные. На самом деле и то и другое базируется на одних и тех же принципах, и глобальное отличие только одно — масштаб. Если в случае плат речь идёт о компонентах размером десятки и сотни микрон, то в процессорах счёт уже на 2−3 нанометра. Из-за этого в 1950-х, когда стали появляться первые кремниевые чипы, среди инженеров даже разгорелась нешуточная дискуссия: многие утверждали, что печатные платы останутся в прошлом, как, например, патефон или лампочка Ильича, так как всю их «начинку» можно будет «запихнуть» в кремниевый чип. Как видим, этого не произошло. Да, если сравнить технологии создания микропроцессоров с технологиями изготовления плат, мы увидим существенное отставание последних, но это отставание в данном случае продиктовано скорее целесообразностью. В том смысле, что сами производители чипов сейчас признают: прогресс в их узкой сфере настолько стремителен, что уже опередил время, и на эти 2−3 нанометра сейчас просто нет достаточного спроса, он еще только сформируется в будущем. Исходя из этого технологии производства печатных плат вполне себе идут в ногу со временем. Хотя, конечно, нет предела совершенству.

Я имею в виду в данном случае специфические вещи. Скажем, изготовление многослойных плат. С чисто технической точки зрения нам по большей части без разницы, сколько делать слоев — хоть двадцать, но дело в том, что с каждым новым слоем возрастает риск того, что какой-то из тончайших проводников цепи разорвется, а это значит брак всего изделия. Другой пример: мы используем травление. Понятно, что какой-то суперостроугольный элемент вы не сможете таким образом получить, так как кислота сглаживает все эти углы. Или обратимся, например, к экспонированию, которое происходит методом фокусировки луча света, — возможности фокусировки ограничены возможностями оборудования.

На глобальном рынке уже достаточно давно существуют технологии послойного наращивания — когда прессуют не сразу все слои многослойной печатной платы вместе, а наращивают слой за слоем, поэтапно, применяя гальванические технологии между слоями. Это даёт значительное повышение точности исполнения платы, а также возможность создания таких важных элементов, как скрытые отверстия. Так делают, к примеру, печатные платы для современных смартфонов, которые являются технологическими лидерами современной радиоэлектронной промышленности. Требования к компактности устройств и повышению плотности компонентов неуклонно ведут нас в сторону лазерного сверления — порог механической обработки ограничен диаметром отверстия 200 мкм. Постоянно совершенствуются технологии травления и гальваники. Всё большее значение приобретает периферийное травление — когда мы не просто травим дорожки, а задаем определенную конфигурацию.

Не факт. Я, честно говоря, скептически отношусь к таким прогнозам, потому что, на мой взгляд, гибкие платы нужны только в тех случаях, когда эта гибкость диктуется самим устройством. Это далеко не всегда необходимость. Даже современные компактные гаджеты сегодня не всегда нуждаются в таких платах. Другое дело, если речь о каком-то вживляемом в организм человека имплантате или, например, гибком телефоне.

Пандемия для нас прошла достаточно безболезненно. Рынок печатных плат не только не просел, он все это время рос — если не ошибаюсь, порядка 5−6% в год. Это очень серьёзный прирост, тем более на фоне глобальной рыночной конъюнктуры. И на этот тренд вряд ли что-то в ближайшей перспективе сможет повлиять — мы вступаем в эпоху интернета вещей, электронных устройств в мире с каждым годом становится всё больше, и ни одно из них еще никому не удалось выпустить без печатной платы внутри.

Давайте вспомним, что СССР в свое время был одним из лидеров мировой электроники. К большому сожалению, в 1970-х мы потеряли эти позиции, но факт остается фактом: если очень захотеть, мы можем. К тому же в современном мире, в отличие от времен СССР, оказаться в изоляции намного сложнее, а точнее — практически невозможно. Более того, у санкционных ограничений, конечно, множество минусов, но есть и как минимум один большой плюс: если до недавнего времени мы думали в ключе «Зачем нам производить свои устройства, мы купим», то сейчас стали осознавать, что произойти может всякое и автономность в той или иной отрасли — огромное достижение.

Это не только в нашем случае. Есть огромное количество производителей электроники, которые покинули Россию, и эта ниша в любом случае должна кем-то заполняться.

На данном этапе проблемы, конечно, есть. Во-первых, производство печатных плат крайне дорогостоящее. Причем дорого как само оборудование, так и сопутствующие инженерные системы. Требуются очень большие затраты и на запуск, и на производство. Если раньше инвестиции могли поступать от различных заграничных фондов, каких-то глобальных компаний, то теперь всё это отпало. Поэтому каждый, кто захочет это сделать, должен понимать, где он возьмет несколько миллиардов рублей для того, чтобы всё реализовать.

Многослойные печатные платы: когда их начнут массово выпускать в России?

Вторая проблема — колоссальный дефицит специалистов. Но тут давайте поговорим о наших корпоративных понятиях. У нас есть такая стезя — это инженерная культура. Миссия компании YADRO заключается в том, что мы следуем заветам советских, русских инженеров, русской инженерной школы — и на этой основе намерены вырастить новое поколение первоклассных российских инженеров. И мы способны это сделать потому, что у нас остались ещё старые кадры, но при этом есть и молодые ребята, которые интересуются инженерным делом, говорят по-английски, изучают мировой опыт, следят за современными технологиями. Сложность большая только в том, что их мало. В разы меньше, чем мог бы трудоустроить наш внутренний рынок. У одной компании YADRO сейчас заказов столько, что только с постоянным набором людей, с постоянным обучением мы умудряемся их выполнять. Но мы будем стараться исправить эту ситуацию. Вера в результат есть.

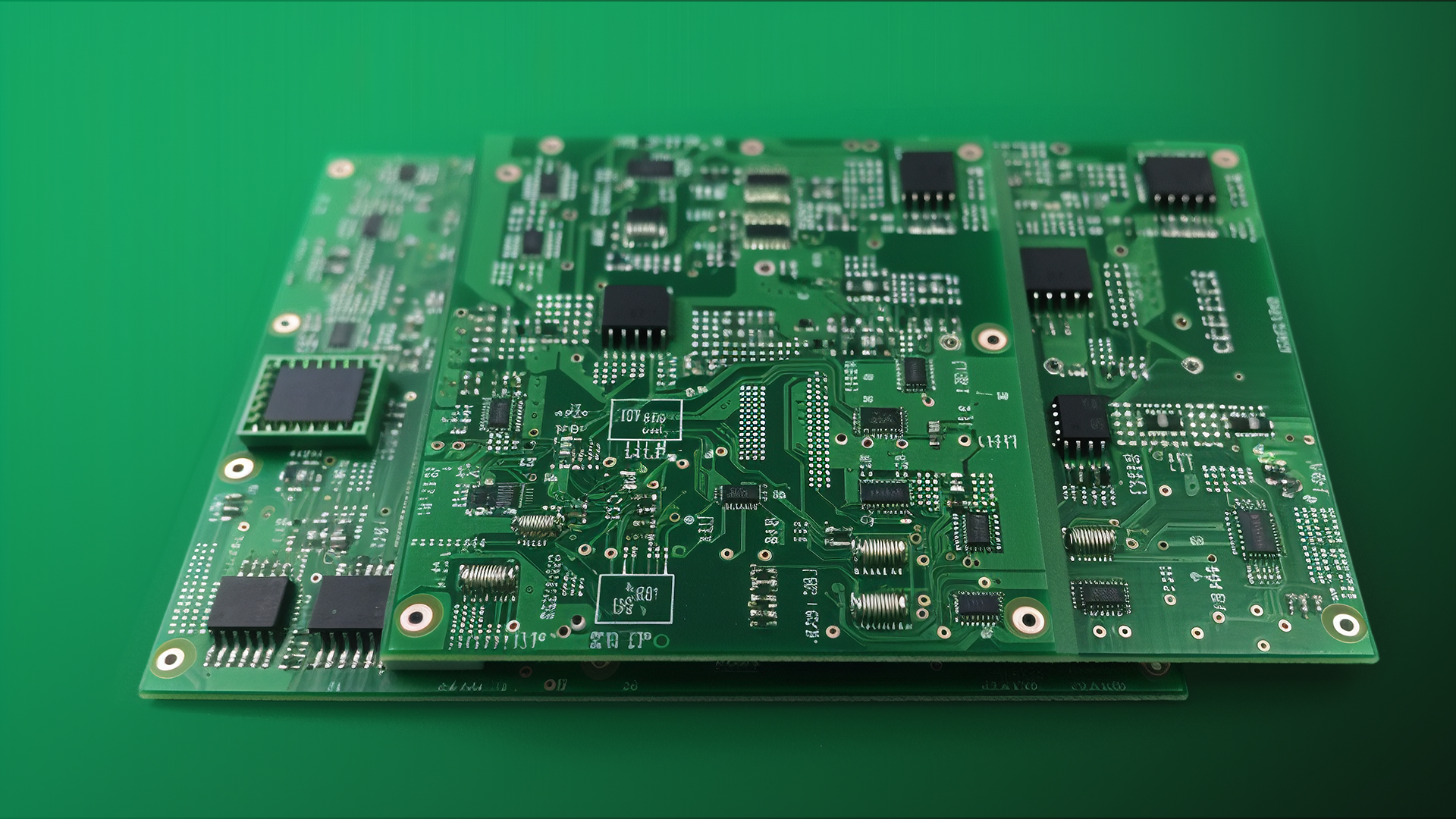

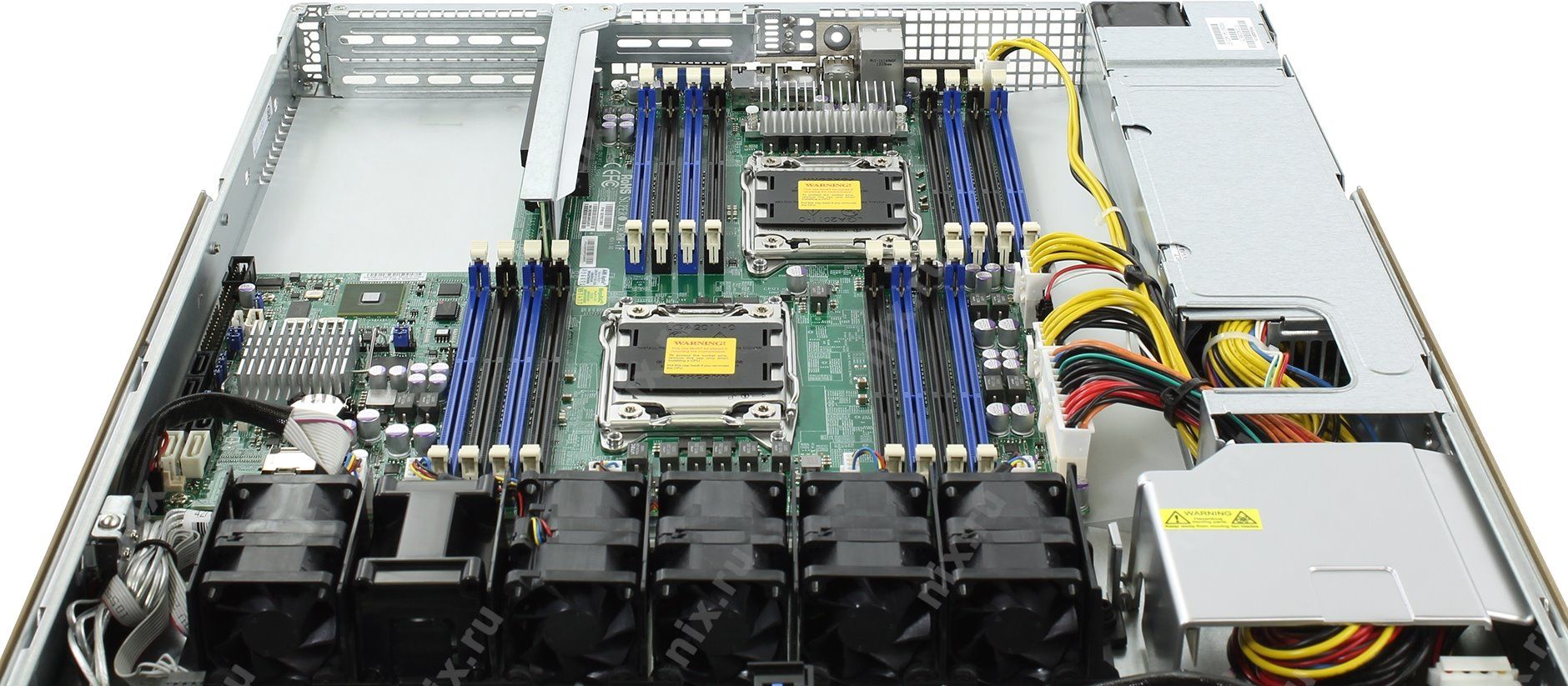

Печатные платы являются критически важным компонентом всех электронных устройств. Они обеспечивают электрическое и механическое соединение электронных компонентов в устройстве. Печатные платы состоят из диэлектрика, в объёме и на поверхности которого сформированы электропроводящие цепи [рис 1]. А любой узел, который представляет собой печатную плату с установленными компонентами — это электронный модуль [рис 2].

Основные типы печатных плат

Печатные платы принято разделять по нескольким критериям:

Количество слоев зависит от сложности устройства: той схеме, которую закладывает разработчик электронного устройства, нужно место. Когда у нас не хватает места на одной стороне пластины, мы используем две стороны. Но если схема не помещается с двух сторон, мы идем в слои. У нас в YADRO типовое количество слоев — 10−12, именно столько нам необходимо, чтобы уместить на печатной плате сервер и все его компоненты. В новой редакции слоев будет уже 16. Однако самыми популярными сегодня являются однослойные и двухслойные платы. Просто потому, что это массовое решение. Их используют в потребительской электронике — например, когда нужен элементарный прибор вроде настольной светодиодной лампы.

- Гибкие платы производятся достаточно давно, но ввиду высокой стоимости имеют ограниченное использование.

- Гибко-жёсткие платы подразумевают гибкое соединение между жесткими элементами для оптимального размещения в устройстве.

- А жёсткие — это стандартные платы как на рисунке выше. Они же являются самыми популярными и составляет примерно 80% от всего рынка печатных плат.

- Самый распространенный материал — это стеклотекстолит, специфический композит, который состоит из стекловолокна, пропитанного полимерной смолой.

- Еще один материал, из которого делают платы, — это керамика, так как она выдерживает высокие температуры и высокие напряжения. Многие компоненты, которые смонтированы в печатную плату, очень сильно нагреваются, температуры могут доходить до сотен градусов. И единственный материал, который на данный момент способен выдержать такую нагрузку, — это керамика.

- И наконец, относительно новый класс материалов для печатных плат — это металл. Казалось бы, абсурд, потому что у платы должно быть диэлектрическое основание. Однако не так давно появился новый подход, при котором между проводниками платы и металлическим основанием есть диэлектрическая прослойка. Обычно такие платы делают из алюминия, поскольку он обладает высокой теплопроводностью.

Как делают платы на производстве

Основных методов получения печатных плат сегодня два: аддитивный и субтрактивный. При аддитивном методе мы добавляем слои тем или иным способом, а при субтрактивном, наоборот, стравливаем лишнее. Однако на современных производствах плат эти методы комбинируются.

Выбор технологии зависит от того, о какой плате идет речь. Если это однослойная или двухслойная плата, то скорее всего, мы используем субтрактивный метод. В многослойных платах будет комбинация. Обычно процесс производства плат состоит более чем из 50 видов технологических операций, в которых используется более 50 видов химикатов.

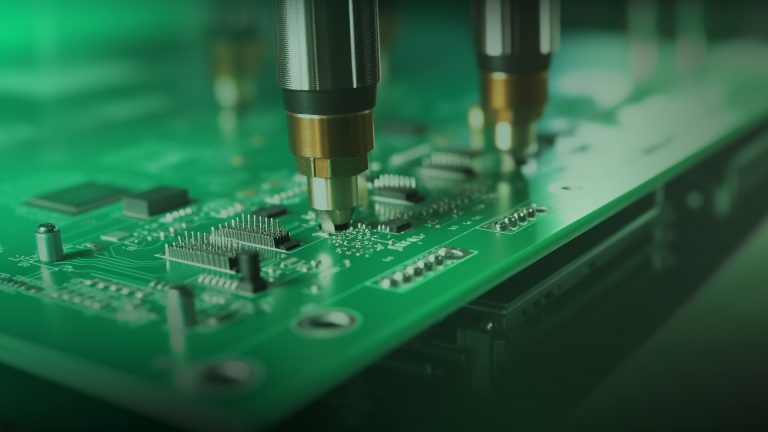

Департамент, которым руковожу я, имеет дело с уже разработанным проектом печатной платы. Получая всю эту информацию, мы её обрабатываем и проверяем, возможно ли изготовить такую плату. Вот что мы делаем:

- Проверяем нет ли критических ошибок, вплоть до того, что, например, нарисовано то, что при травлении невозможно получить. В таком случае мы исправляем это и согласовываем исправление.

- Все прямые и острые углы сглаживаем.

- Оптимизируем схему на паяльной маске, чтобы не были нарушены никакие элементы. Цель нанесения паяльной маски как раз в том, чтобы заложить границы для компонентов, чтобы они остались на своих местах, потому что при монтаже есть момент, когда они будут находиться на жидкой основе и могут просто «убежать». Поэтому важно всё проверить, чтобы в процессе нанесения паяльной маски не возникло сюрпризов.

Как осуществляется контроль качества

Контроль качества тоже происходит в несколько этапов:

- Входной контроль

На этом этапе мы проверяем расходники, химию, базу — всё. Работа начинается, только если все составляющие соответствуют нашим требованиям.

- Контроль технологии

На каждом станке и на каждой линии есть массив определенных параметров, которые строжайшим образом контролируются. Потому что если из 50 растворов один не тот — это фатально. В нашем производстве любая неточность приводит к катастрофическим последствиям, на некоторых процессах — даже к человеческим жертвам, к сожалению.

- Контроль рабочей зоны

У нас есть процессы, например фотолитография, для которых ключевое значение имеет температура и влажность окружающей среды. Потому что там требуется микронная точность, и если температура уходит на 2 градуса, к примеру, это приводит к ошибке. Также критически важным является соблюдение требований по количеству пылинок определенного размера в воздухе. Не зря часть наших процессов осуществляется в чистых помещениях не выше седьмого класса чистоты по ИСО. Люди в таких помещениях проходят через специальный фильтр и носят особую одежду.

- Проверка всех слоев

На нескольких этапах производства неоднократно происходит оптический и рентгеновский контроль всех слоев. Это делает компьютер, потому что человек при всём желании ошибки на таком мелком производстве не заметит.

- Электроконтроль

Здесь мы проверяем целостность цепей и отсутствие коротких замыканий.

- Периодические испытания

Когда всё готово, по несколько плат из каждой партии мы подвергаем периодическим испытаниям, то есть проверяем их на множество параметров, которые отвечают нам на вопрос, насколько качественным будет электронный модуль, а соответственно, и электронное устройство, которое мы производим.

Все эти процессы важны. Только при соблюдении всех этих требований можно надеяться, что получится что-то приличное. Но современные платы насколько сложные, что по некоторым схемам мы изначально знаем, что больше 70% годных устройств мы не сделаем. Просто потому, что теория вероятности будет работать против нас.

Здравствуйте, очень интересная статья! Хотел бы узнать, на каком факультете именно вы учились в Российском государственном химико-технологическом университете им. Менделеева?

Александр, рады, что вам понравилось интервью. Екатерина получила диплом с отличием на факультете химической технологии силикатов, кафедра тугоплавких высокотемпературных неметаллических материалов. Но для будущих технологов по PCB мы очень советуем обратить внимание на факультет технологии неорганических веществ, кафедра электрохимии.