«Свои особенности»: нюансы отечественного пути в цифровизацию

с помощью нейросети

У России особый путь к Индустрии 4.0, считает коммерческий директор ГК «Цифра» Андрей Гончаров: многие российские компании долго не воспринимали цифровую трансформацию всерьез, и теперь вынуждены навёрстывать. Но есть в отечественном бизнесе и примеры действий на опережение — например, углеводородные гиганты «Сибур» или «Газпромнефть». В «Цифре» занялись разработками в сфере отраслевой цифровизации еще в 2017 году. Под руководством Гончарова в компании разработали своего рода маркетплейс, где партнеры могут размещать свои решения и сервисы. Андрей рассказал нам об особенностях цифровизации в масштабах страны и отдельно взятого коллектива.

- c какими барьерами в России сталкиваются те, кто внедряют технологии И4.0

- почему автоматизация пост-перестроечной эпохи оказалась помехой для прогресса современной российской промышленности

- как с нуля создать высокотехнологичный софт, востребованный рынком

- возможно ли развиваться в условиях дефицита компонентной базы

В «Цифре» Андрей Гончаров отвечает за разработку технологии цифровизации промышленности, развивает среду промышленного интернета вещей и искусственного интеллекта в машиностроении, металлургии, горной добыче, нефтегазовом секторе и химической промышленности.

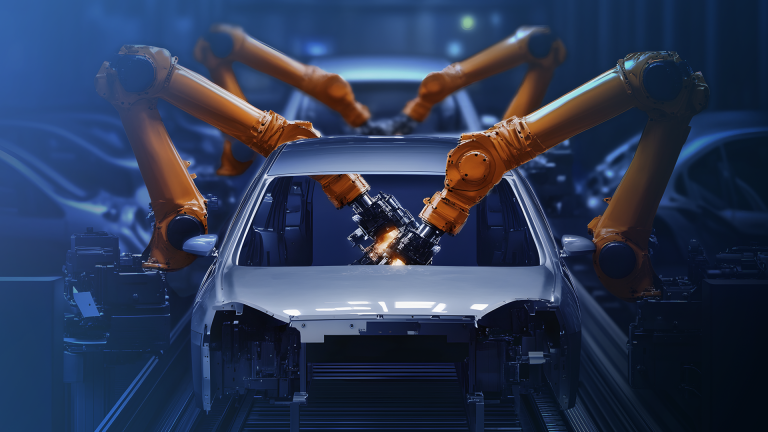

Как Индустрия 4.0 пришла в Россию

В 2013 году на конференции в Ганновере объявили о том, что мир переходит к Индустрии 4.0. Двигатель этого процесса — цифровая трансформация и изменение бизнес-процессов.

Однако в России эту инициативу начали воспринимать всерьёз только спустя четыре года. Кажется, в рамках человеческой жизни это не очень много. Но для распространения информации это колоссальный промежуток времени. Поэтому первое, что нужно отметить, говоря об особенностях перехода к Индустрии 4.0 в России, — мы отстали.

Во-вторых, России суждено было пережить перестройку, в результате которой на многих предприятиях уровень автоматизации (то есть Индустрии 3.0) оказался очень низким, то есть не было «поля». На некоторых производствах до сих пор существуют посыльные, которые вручную передают документы, так как считается, что это быстрее и безопаснее, чем в рамках обмена по электронным системам. В результате получается, что на многих предприятиях в стране нет подготовленного фундамента для перехода на технологии 4.0: невозможно из Индустрии 2.0 перепрыгнуть сразу в 4.0.

В-третьих, люди в нашей стране никогда не «читают инструкции». Мы услышали, что есть технологии 4.0, и что они приносят много денег.

Мы об этом услышали и стали делать то, что нам хочется: масса Кулибиных разработали множество разных программ, которые далеки от принципов киберфизических систем, потому что они, как лоскутное одеяло, сшиты из не работающих вместе фрагментов. Поэтому, когда в 2017 году нам объявили, что у нас есть понимание Индустрии 4.0, возник вопрос: а те ли принципы мы закладывали в развитие?

Резюмируя, можно сказать, что особенности России — это неподготовленность и характерный подход «сначала делаю, потом учусь, потом опять делаю». Но не всё так плохо, потому что мы всегда отличались тем, что медленно запрягаем, но быстро едем. И на данный момент некоторые предприятия достаточно далеко шагнули вперед и вышли на уровень зачастую даже выше, чем в западных компаниях.

Банкиры vs сырьевики: борьба за лидерство

Первыми процессы Индустрии 4.0 в России начали внедрять те предприятия, у которых появились деньги — любое развитие требует вложений. Поэтому есть мнение, что первыми в Индустрию 4.0 пошли банки. Но, на мой взгляд, И4.0 —это больше про реальный сектор экономики, и первыми были, конечно, нефтяники. Эти компании и до 2017 года развивались достаточно активно: меняли парк контроллеров, электротехническое оборудование, создавали локальные операционные системы. Затем перешли к построению взаимосвязей — унификации локальных информационных систем (ЛИС), — что как раз и позволило им достаточно быстро прыгнуть в революцию 4.0.

Яркие примеры — «Сибур» или «Газпром нефть». В 2017 году, когда в России разговоры об Индустрии 4.0 только начались, у них она уже шла полным ходом. А также отмечу ЕВРАЗ и НЛМК, они тоже серьезно готовились и инвестировали в развитие своих систем, что помогло им перестроиться достаточно быстро.

Как происходит переход к технологиям Индустрии 4.0

Внедрение технологий Индустрии 4.0 идет поступательно. Первое, что многие стали использовать еще в Индустрии 3.0 — управление производством в режиме реального времени, которое стало дополняться другими возможностями, а именно:

- ЛИС начали группироваться в единые системы.

- Появились ИТ-платформы, объединяющие несколько разных сущностей.

- Возникли облачные технологии и возможность хранения информации в облаке, за счет чего стали аккумулироваться большие объемы данных.

- Появились технологии Big Data. Сегодня в дата-центрах хранится фактически всё, что связано с предприятиями и технологическими центрами.

- Стал внедряться удаленный мониторинг производств. Развитие этих процессов ускорила пандемия.

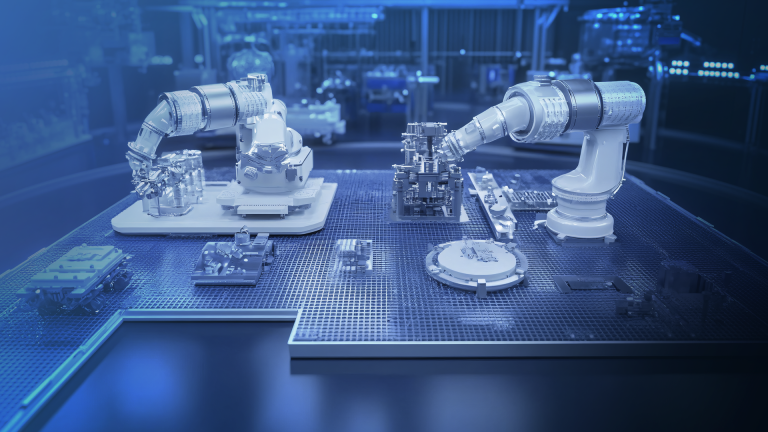

Какие решения разработала «Цифра»

Разрабатывая платформу для цифровой трансформации Zyfra Industrial IoT Platform (ZIIOT), наша компания опиралась, во-первых, на движение от локальных систем автоматизации к возможности построения целостной системы, покрывающей всю цепочку добавленной стоимости. А во-вторых — на создание сквозных бизнес-процессов на предприятии. Эти две вещи ведут к масштабным изменениям и затрагивают фактически всю организацию.

Изучая западные аналоги, мы выяснили, что одно время были популярны базы данных реального времени (real-time data base), которые постепенно трансформировались в ИТ-платформы. Потому что на базе платформы можно строить объектные модели не только по агрегатам и оборудованию, но и по потокам, нарядам, персоналу и, что наиболее важно, по процессам.

Всё это привязывается к временному ряду и получается, что с помощью платформенных решений можно посмотреть всё, что происходит с предприятием, оборудованием, потоками и процессами за единицу времени, и в результате — управлять всем этим более оперативно и эффективно.

Когда мы поняли, что такое решение необходимо, то приступили к разработке. Начали в 2018 году, понимая, что уже отстаем. Мы использовали опенсорс-технологии и микросервисную архитектуру, которая, как кубики лего, позволяет собирать тот алгоритм или сценарий, который нам нужен. Затем, для того чтобы все эти кубики начали между собой взаимодействовать, требовалось придумать связки.

Последние три года мы над этим активно работали, и сейчас наша платформа включена в реестр российского ПО. То есть, помимо того, что мы создали и испытали эту платформу на своих полигонах, мы еще достаточно активно выстраивали бизнес с нашими партнерами и потенциальными клиентами. Это важно потому, что таким образом мы сделали востребованный продукт.

Сегодня ZIIOT позволяет выстраивать процессы управления через единую систему (единое окно), интегрировать существующие системы автоматизации в единый комплекс, готовить данные для AI- и ML-решений и создания цифровых двойников, снижать затраты на развитие ИТ-систем и обеспечивать безопасность.

Кроме того, мы создали своего рода маркетплейс, куда наши технологические партнеры — как промышленные предприятия, так и сторонние ИТ-компании — могут добавлять свои продукты или сервисы, а также решения, разработанные на базе нашей платформы. Таким образом, одни предприятия могут монетизировать свои разработки, а другие — получить доступ к готовой функциональности и не тратить время на её создание.

Что мешает внедрению технологий Индустрии 4.0 в России

Основная сложность индустриальной трансформации в России — отторжение всего нового. Часто на предприятиях можно услышать ответ: «У нас всё работает, уходите и не мешайте». До сих пор персонал на производственном объекте опасается, что, если они внедрят автоматизированную систему, людей начнут сокращать.

Плюс, многие до сих пор со скепсисом относятся к технологическим новинкам, как в анекдоте про японскую пилу.

Решить обе эти проблемы можно с помощью обучения. Те же «Уралхим», ЕВРАЗ, «Лента» или «Газпром нефть», прежде чем внедрять новинки, организуют сквозное корпоративное обучение, чтобы все понимали термины, возможности и то, что, работая на своем месте и используя технологии, можно решать больше задач — и делать это качественнее. Когда такой процесс корпоративного обучения проходит, у сотрудников появляется понимание ценности новых процессов, и внедрить их становится проще.

Наша компания организует подобные фокус-группы и участвует в них. А в обучающих мероприятиях мы на практике наблюдаем, что после таких встреч процесс внедрения новых решений идет быстрее.

Как применяют технологии Индустрии 4.0 в России и в мире

Ещё одна сложность — отсутствие чёткого стратегического плана развития на предприятии. Сейчас, конечно, подобное встречается всё реже, но полностью не исключено. Это плохо, потому что цифровая трансформация — комплексное изменение практически всего предприятия. И поменяв одну систему, но не затронув другие, ничего не добьешься.

Например, мы создавали систему управления энергохозяйством. И если раньше проблемы энергетиков были только проблемами энергетиков, которые должны были вовремя отдать определенный объём энергетических ресурсов, то с внедрением системы управления энергохозяйством, эти вопросы стали интересовать как технологов, так и производственников. Они начали смотреть, сколько потребляет оборудование, управлять удельниками и привязывать расходы к производственной программе.

В результате внедрения новой системы потребление топливно-энергетических ресурсов снизилось — то есть это взаимосвязанный процесс. А если бы мы просто пришли и сделали систему только для главного энергетика, не затрагивая всю цепочку производства, не обращая внимания на потребности других служб, процессы стали бы удобнее, но дополнительных выгод бы не принесли.

И, наконец, когда мы разрабатывали свою платформу, мы опирались на международные стандарты построения объектных моделей, в частности ISA 95, и понимаем, как такие системы взаимодействуют между собой. С одной стороны, это плюс, потому что мы можем интегрироваться практически с любой западной системой, которая установлена на российских предприятиях. Но с другой стороны, сложность в том, что на предприятиях некоторые системы являются тупиковыми, потому что их создавали давно, не задумываясь об их интеграции с другими платформами.

К примеру, приходя на предприятия и проводя обследование, мы иногда обнаруживаем, что из четырех используемых систем в платформенное решение можно интегрировать только две, а тупиковые решения надо замещать. Мы это учитываем и готовы замещать сами или привлекаем партнеров с организованного нами маркетплейса. Однако достаточно часто в таких случаях возникают проблемы, потому что персонал компании не готов расставаться с системой, к которой прикипел.

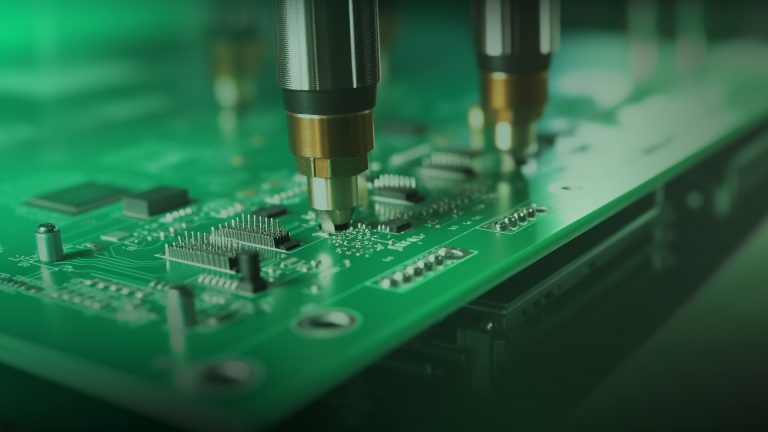

Как будет развиваться Индустрия 4.0 в России в будущем

Если раньше мы жили в мире VUCA (акроним для описания новой реальности: Volatility, Uncertainty, Сomplexity, Ambiguity), то после определенных событий резко оказались в BANI-мире (Brittle, Anxious, Nonlinear, Incomprehensible) и должны как-то реагировать на происходящее.

Расскажу, что в этой ситуации делает компания «Цифра». Мы перестраиваемся и живем в новой реальности. Во-первых, мы знаем, что нужно рынку, и продолжаем работать, используя самые современные технологии.

Во-вторых, как раз по опыту работы с тупиковыми решениями на предприятиях мы научились замещать системы.

Термин «импортозамещение» для нас не новый, мы научились замещать тупиковые российские системы, разработали методику и уже начали замещать западные.

В-третьих, возможности платформы, как зонтик, накрывающий все системы предприятия, собирают данные и структурируют их. И дальше непосредственно на платформенных решениях базируются математические модели и солверы, а также искусственный интеллект, который позволяет строить симуляционные модели и проводить оптимизацию.

В-четвертых, мы развиваем сеть технологических партнеров, которые в стеке нашей платформы могут развивать свои продукты и решения, что позволяет дополнять наши системы по запросу клиентов.

И в-пятых, мы развиваем партнерскую сеть интеграторов и инженеров, которых обучаем работать с нашим решением, так как понимаем, что это необходимо.

Сложности, конечно, будут. Вся цифровая трансформация базируется на радиоэлектронных приборах, а своего производства в России нет. Так, комплектующие, на которых основаны наши системы, мы должны привозить — для того, чтобы собирать серверы, датчики и контролеры. А сейчас нам их либо не поставляют вообще, либо предлагают по сильно возросшим ценам. В этом плане развитие на какое-то время затормозится. И выбор небольшой: или восстанавливать поставки, или научиться привозить всё необходимое.