Уроженец Вены Пауль Эйслер с юности испытывал особую страсть к радиотехнике, но не мог реализовать ее на родине. К середине 1930-х под влиянием стремительно радикализирующейся Германии Австрия закрывала для лиц еврейского происхождения многие перспективные профессии в области высоких технологий. Поэтому Эйслер трудился в не привлекающей внимания нацистов печатной индустрии, а точнее — на литографическом производстве. Именно этот опыт помог инженеру позднее создать революционное изобретение — в 1936 году, когда он бежал в Англию.

Что такое печатная плата: история от Эйслера до наших дней

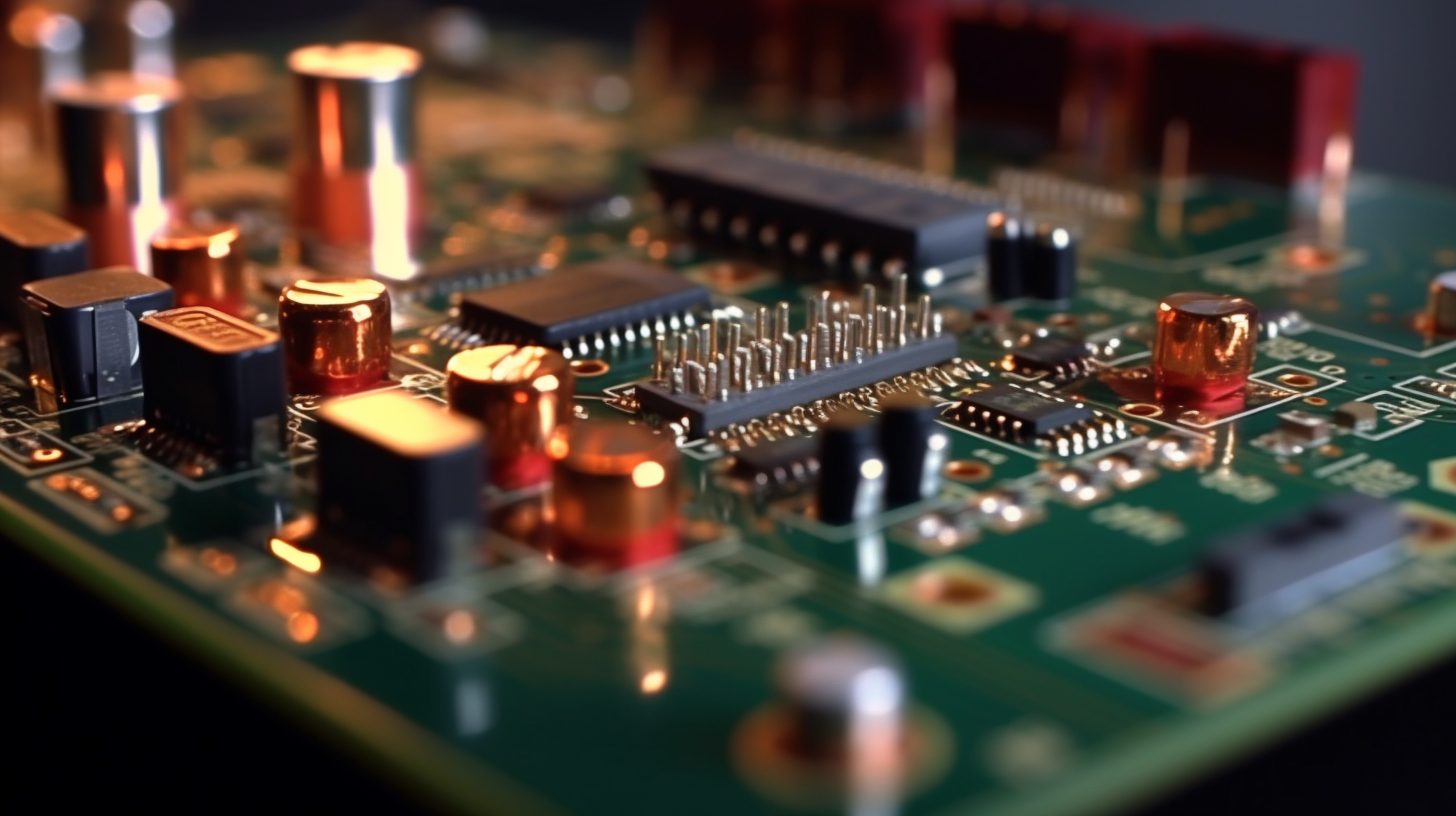

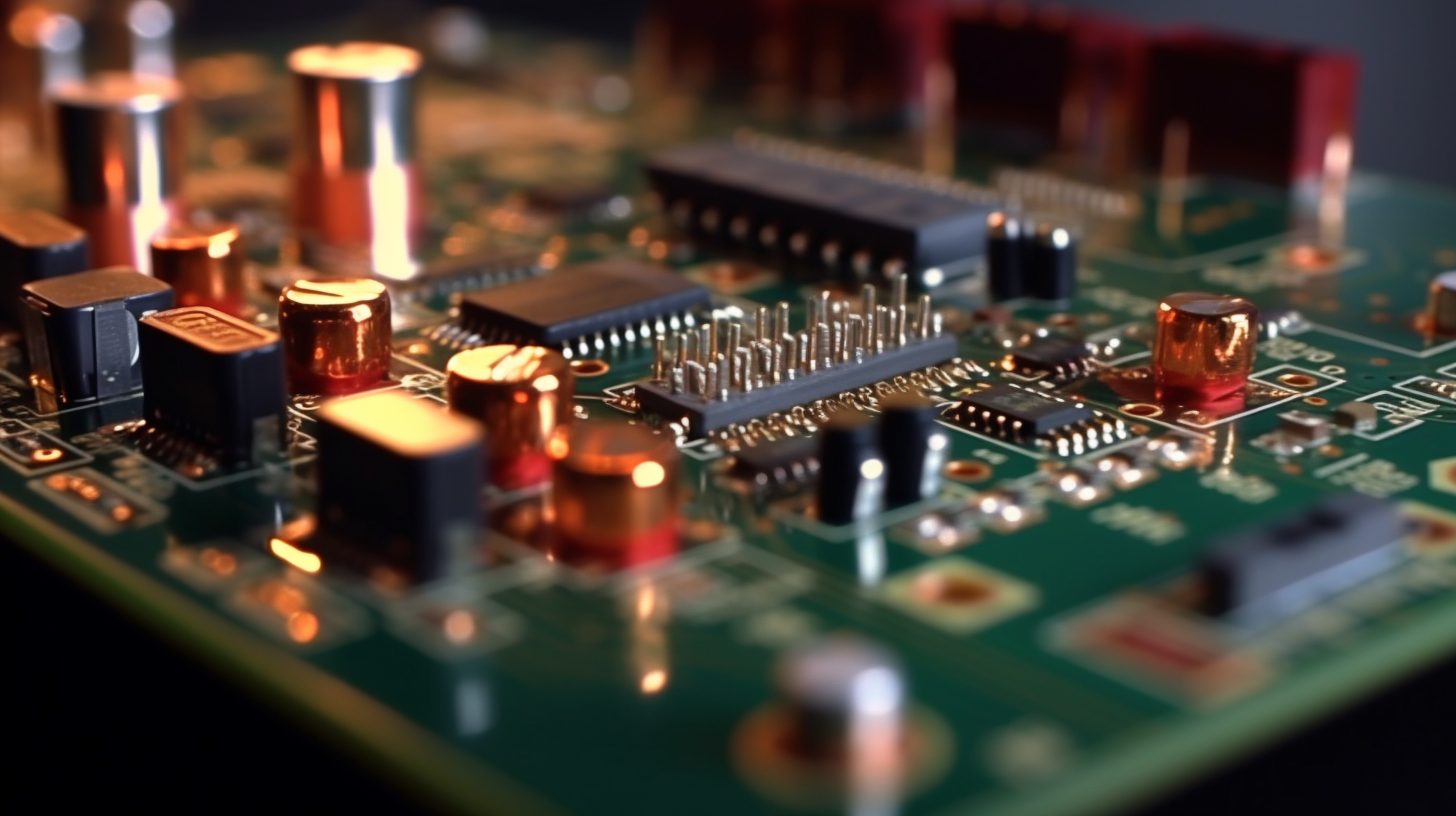

Трудно представить современное электронное устройство без печатной платы внутри. Она стала ключевым компонентом практически любого изделия: от детских игрушек до высокотехнологичного цифрового оборудования. Какой путь развития, начавшийся чуть более века назад, прошли технологии их создания? Как менялись печатные платы — от электрической схемы для простого радиоприёмника до современных многослойных модулей?

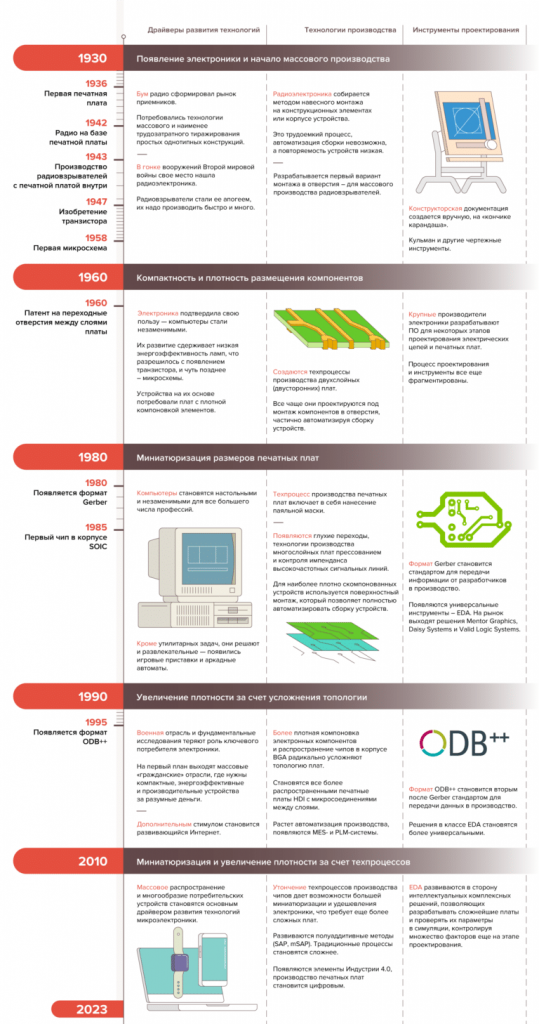

Вместе с научно-популярным изданием Naked Science и инженерами YADRO мы подготовили материал об истории развития технологий производства печатных плат. В нём рассказали, как развивались инструменты проектирования от кульмана до современных EDA, как менялись техпроцессы производства, постепенно увеличивая сложность и миниатюрность плат, компактность размещения компонентов и автоматизацию сборки, а также какие внешние события драйвили эти изменения.

как бум радио 30-х годов, а вслед за ним и Вторая мировая война, сформировали новую индустрию

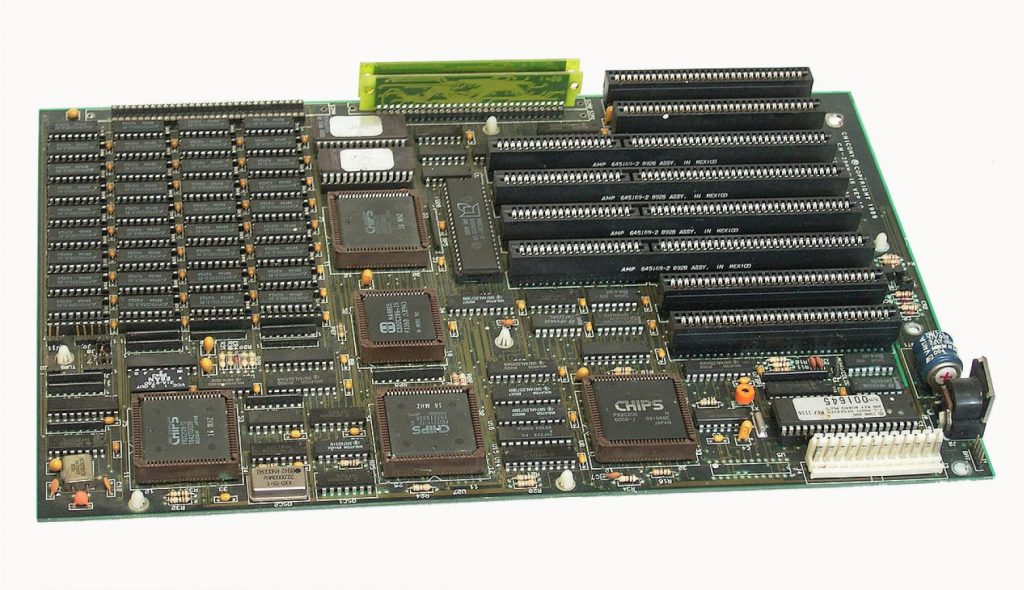

почему появление первых персональных компьютеров стало причиной увеличения плотности размещения компонентов на печатных платах

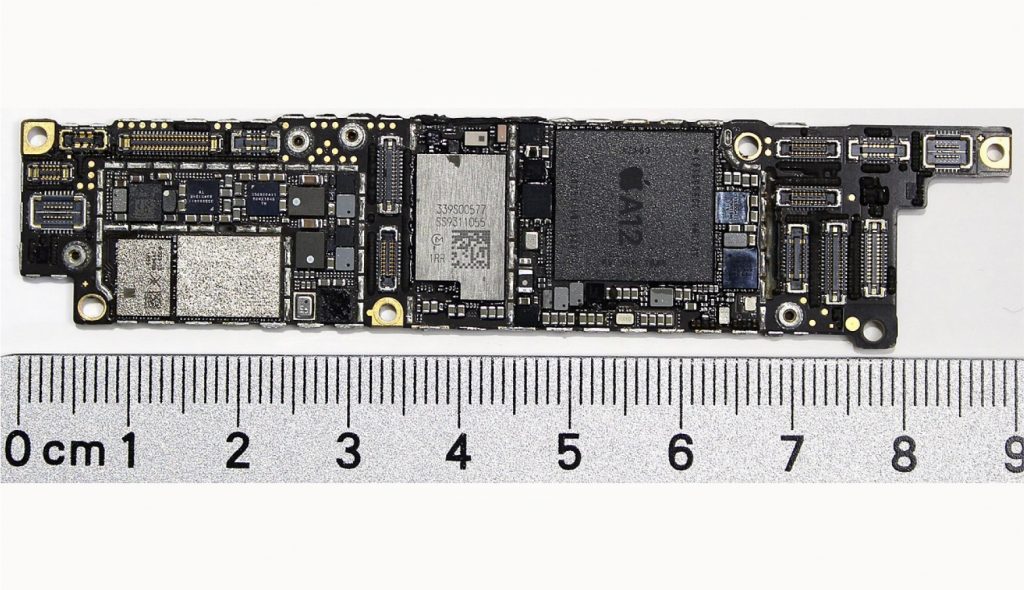

к чему приводит непрерывное утончение техпроцессов производства печатных плат

Британское правительство отнеслось к мигранту без особого радушия, и он остался без разрешения на работу. Чтобы не сгинуть в нищете, Эйслер начал собирать радиоприемники на продажу у себя дома. Несмотря на простоту схемы — всего пара-тройка ламп, столько же резисторов, катушка и динамик, — процесс был трудоемким. В те времена иных способов монтажа электронных компонентов, кроме навесного, не существовало. Значит, на некотором шасси — как правило, деревянном или жестяном — нужно было закрепить все основные элементы и цоколи под лампы, а затем проводами соединить их в электрическую схему.

Для повышения производительности своего труда Эйслер придумал, как избавиться от проводов и объединить эти две функции — несущую и соединяющую. Он воспользовался приемами литографического дела: на изолирующую подложку клеил медную фольгу, рисовал на ней электрическую схему устойчивой к травлению краской и стравливал лишний металл. Оставалось только припаять к получившимся дорожкам все необходимые составляющие устройства. Теперь времени на сборку уходило намного меньше.

Почему плата печатная и зачем она нужна

Фактически созданный Эйслером принцип применяется в производстве простых печатных плат до сих пор. Это и есть суть субтрактивного метода. Достаточно один раз создать трафарет токопроводящих дорожек и затем переносить его рисунок стойкой к раствору-травителю краской на любое количество заготовок — то есть отпечатывать. Аналогичным образом в XV веке типографский станок произвел революцию в обмене информацией. Проще говоря, изобретение Эйслера открывало дорогу к массовому производству идентичных изделий. Как раз то, что требовалось в межвоенный период, когда произошел бум радио и спрос на приемники рос лавинообразно каждый год.

Оценить масштабы и темпы развития зарождающейся в то время индустрии бытовой микроэлектроники позволяют такие цифры: с 1922 по 1929 год одни только американцы потратили на бытовые радиоприемники 3,4 миллиарда долларов, их количество выросло с 60 тысяч в 1921-м до 12 миллионов в 1930-м. Учитывая инфляцию до 1974 года, этого хватило бы на 24 космические программы «Аполлон». То есть не шесть, а 144 высадки на Луну.

По радио передавали новости, спортивные события, серьезные театральные постановки, детективные истории, мыльные оперы, развлекательные шоу — почти все, что сейчас можно увидеть по телевизору или в интернете, имело соответствующего предшественника в эфире.

Помимо технологичности и масштабируемости производства, печатные платы позволяли переложить на них еще одну роль — конструкционную. Электронные компоненты могли крепиться «прямо на электрическую схему» — рисунок проводников, перенесенный на плату.

Таким образом устраняли сразу несколько технологических этапов производства изделий: от изготовления шасси (несущих конструкций внутри корпуса устройства) до монтажа на нем всей «начинки». И здесь Эйслер опередил время. Уже устоявшийся статус-кво в индустрии было невыгодно изменять — проще модернизировать имеющиеся технологические процессы, чем радикально перестраивать их на более совершенные.

Поэтому вплоть до конца 1960-х большую часть бытовых радиоприемников и телевизоров по-прежнему производили с использованием навесного монтажа. Их принципиальные схемы были сравнительно простыми, а применяемые компоненты — дешевыми и крупными. Другое дело — военные и ученые. Именно они, за счет спроса на вычислительную технику и узкоспециализированную электронику, придали колоссальный импульс развитию печатных плат.

От радиовзрывателя к микросхеме

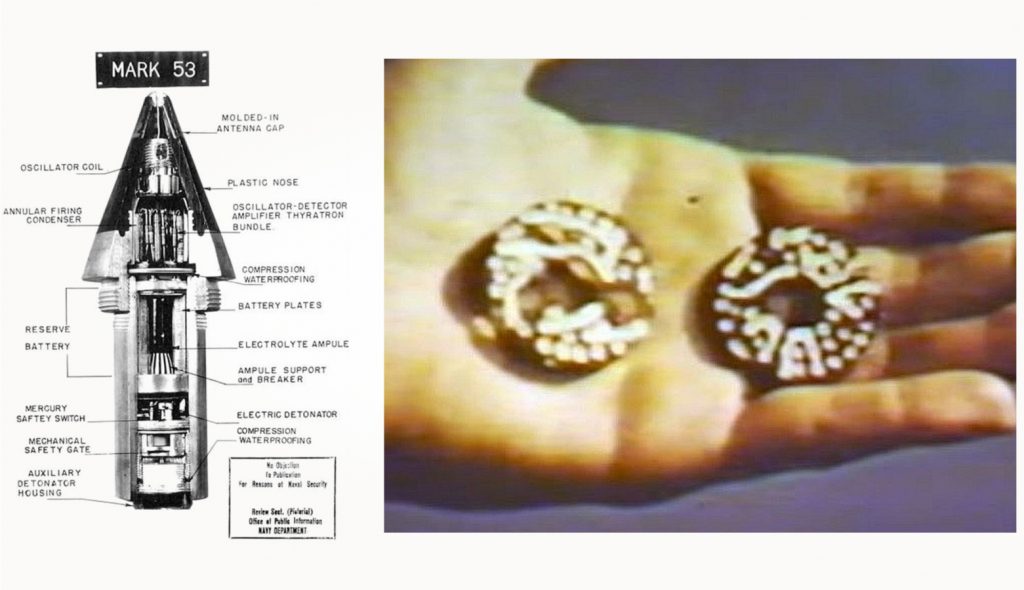

У печатных плат было еще одно важное преимущество перед навесным монтажом. Помимо объединения функций шасси с проводкой и легкости в тиражировании, они позволяли делать более компактные устройства. И во время Второй мировой войны США с Великобританией как раз пытались сделать феноменально плотную компоновку электронных компонентов. Им требовалось уместить радар со всей электронной обвязкой во взрыватель для артиллерийского снаряда.

Концепция хорошо показала себя на испытаниях с низкоскоростными боеприпасами — ракетами. А вот со снарядами успеха не было. В их взрывателе и места меньше, и перегрузки выше — до 50 тысяч G. Компоненты массой в считаные граммы во время выстрела приобретали вес в десятки килограммов. Тут-то и пригодился патент Эйслера.

Используя самые маленькие (то есть легкие) из существующих на рынке ламп, инженеры уместили на печатной плате диаметром всего в несколько сантиметров схему приемопередатчика, полосового фильтра и усилителя. Плотная компоновка и заливка смолой обеспечивали устойчивость к перегрузкам и вибрациям.

Проект по созданию радиовзрывателей охраняли так же строго, как создание атомной бомбы. Но после войны часть его инноваций рассекретили. Среди прочих — усовершенствованный вариант технологического процесса, который создал Эйслер. Смысла держать его в тайне было мало — и так каждая американская компания в отрасли успела с ним познакомиться на практике.

Аналогичная ситуация сложилась в Великобритании, даже несмотря на приоритет патента Эйслера. Печатные платы менее чем через пять лет после своего второго рождения стали тривиальной технологией.

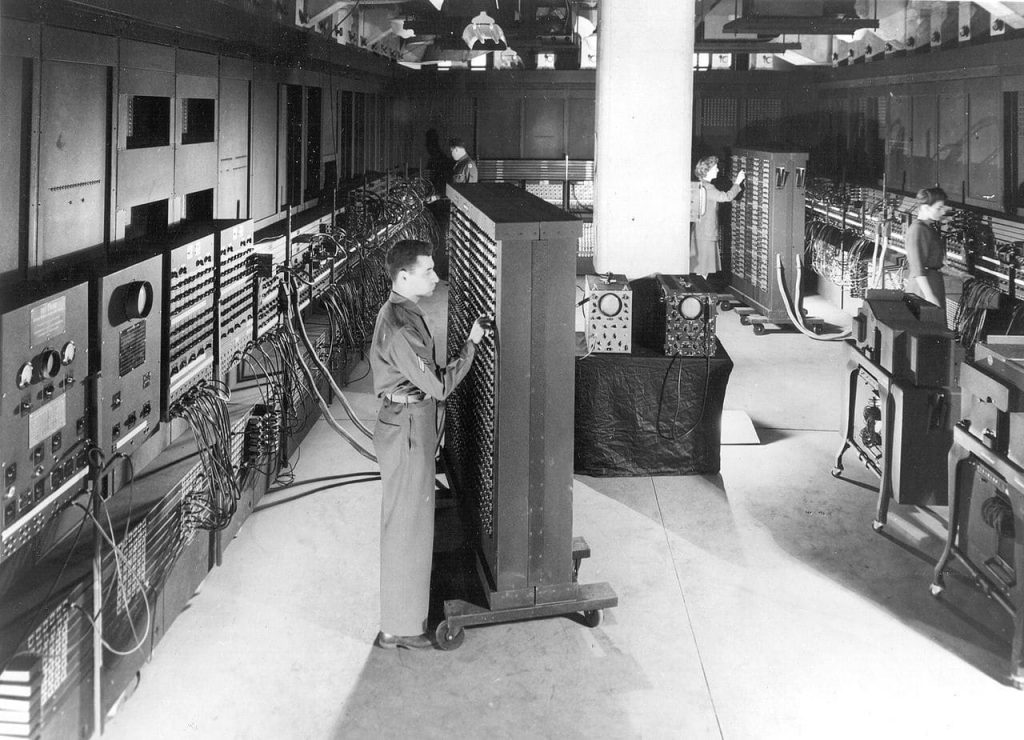

Вторая мировая война показала не только востребованность радиооборудования (передатчиков, приемников и радаров), но и огромную пользу вычислительных машин.

Первые компьютеры строились на реле и лампах — крайне неэффективных и медленных компонентах. Они потребляли колоссальное количество электроэнергии, а вычисления занимали часы или дни. Но даже в таком виде компьютеры стали незаменимыми для задач статистики (государственное управление) и решения сложнейших как теоретических, так и прикладных физико-математических задач (фундаментальные исследования, космонавтика, военные разработки).

Над заменой вакуумным лампам работали по обе стороны Атлантики. В 1947 году инженеры Bell Laboratories Уильям Шокли (William Bradford Shockley Jr.), Джон Бардин (John Bardeen) и Уолтер Браттейн (Walter Houser Brattain) создали первый рабочий прототип транзистора. Аналогичные работы вели в Европе, но американская команда оказалась быстрее. Как только транзисторы появляются в виде коммерческих изделий, они стремительно начинают заменять лампы.

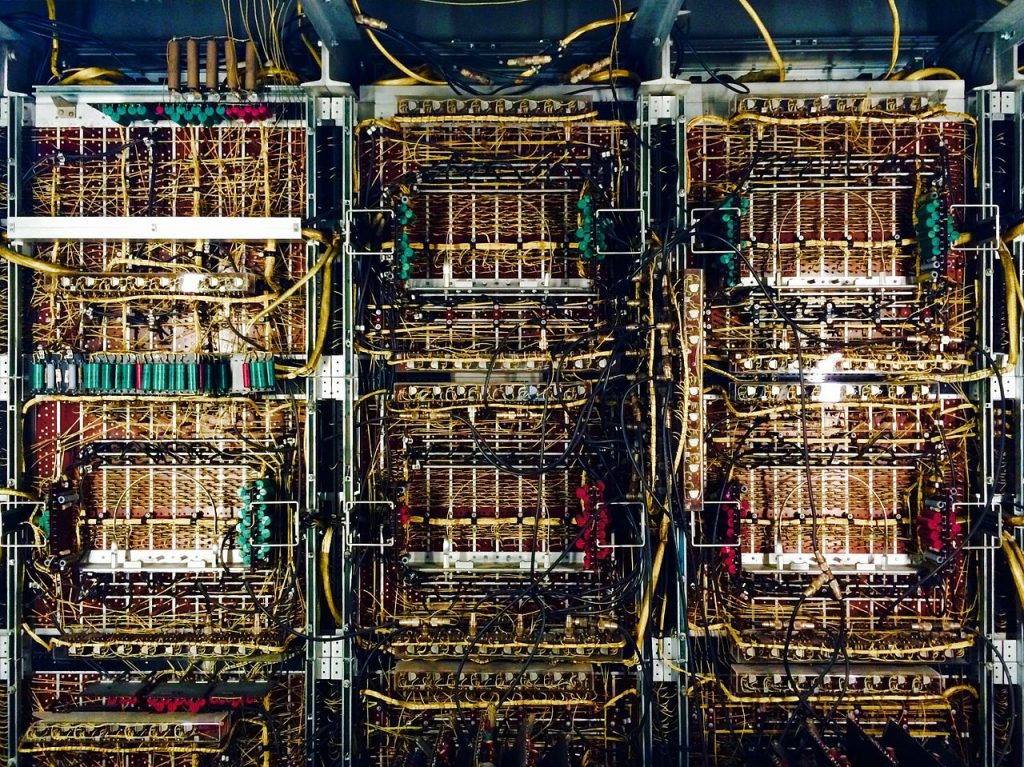

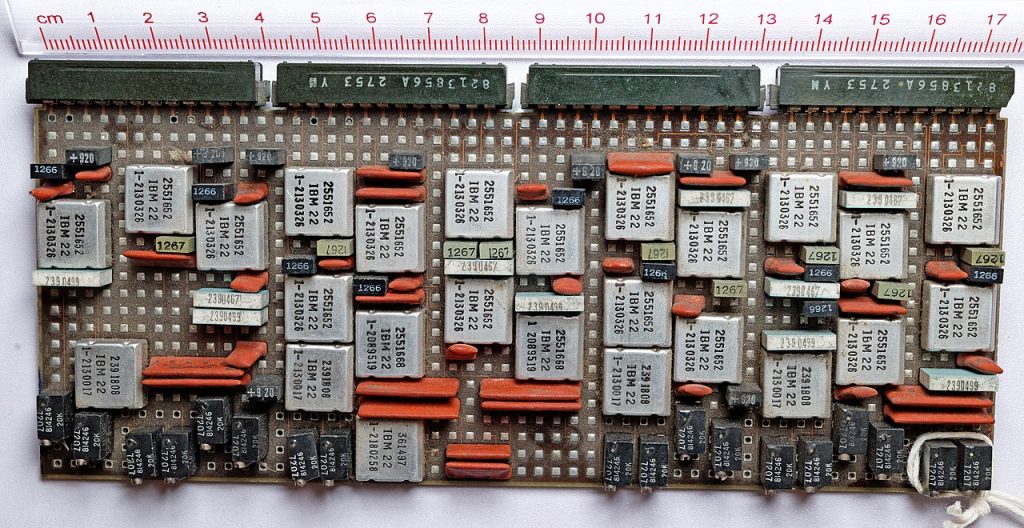

Радикально более компактные электронные компоненты отныне не требовали отдельного шасси для размещения. Печатная плата могла выполнять эту функцию. Кроме того, на одной и той же площади теперь умещалось гораздо больше элементов, которые объединялись в электрическую цепь.

В наиболее высокотехнологичных устройствах находят применение двухсторонние платы — они имеют рисунок токопроводящих дорожек на обеих сторонах. Поначалу для связи между слоями используют перемычки, но почти сразу появляются металлизированные переходные отверстия. Одно из первых подобных решений патентует корпорация Hazeltine в 1963 году.

С появлением транзисторных компьютеров они становятся доступны не только высокоприоритетным государственным учреждениям. Помимо военных и самых богатых научных организаций, вычислительная техника приходит в университеты и, что самое главное, исследовательские подразделения коммерческих компаний.

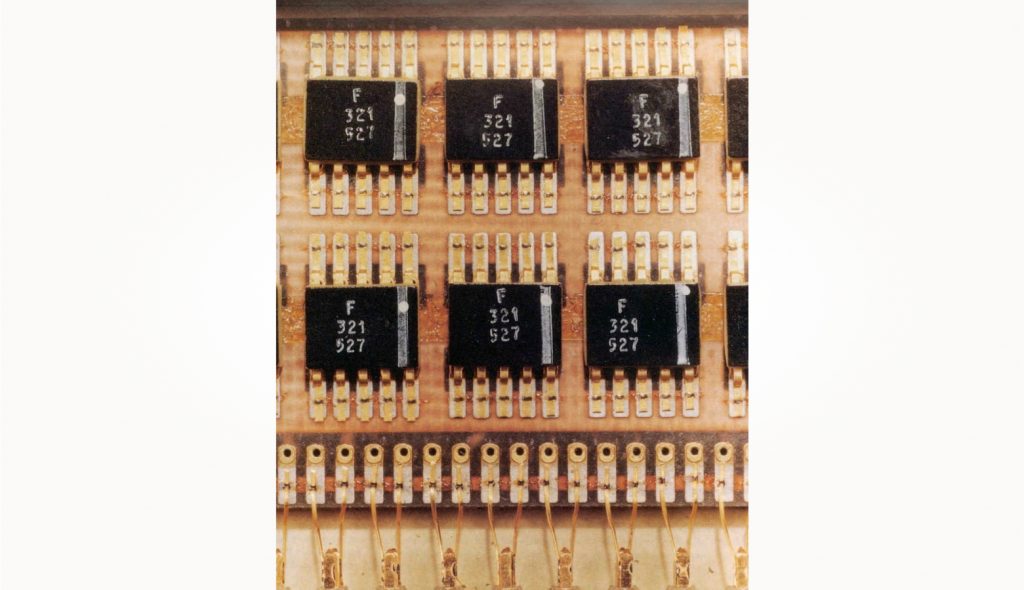

Вслед за транзистором начинают править бал микросхемы. Это новшество изобрел инженер Texas Instruments Джек Килби (Jack Kilby) в 1958 году. А менее чем через год Роберт Нойс (Robert Norton Noyce) из Fairchild Semiconductor разработал микросхему (чип, интегральную схему), созданную по планарному процессу.

Работа Килби имела фундаментальное значение, но по своему устройству все современные чипы ведут родословную именно от детища Нойса — его вариант был практичнее. Микросхемы сразу нашли применение в компьютерах, особенно космических и военных. С 1961 по 1965 год NASA было крупнейшим потребителем микросхем на мировом рынке.

Миниатюризация электронных компонентов поставила перед разработчиками печатных плат сразу несколько новых сложностей. Во-первых, даже двух слоев (сторон) хватало далеко не всегда либо платы становились непрактично большими.

Во-вторых, сложность плат возросла настолько, что вручную их проектировать и масштабировать становилось слишком дорого. Малейшая ошибка в схеме оборачивалась бракованной партией. Первую проблему решали многослойные платы, вторую — специализированное программное обеспечение для моделирования электроники.

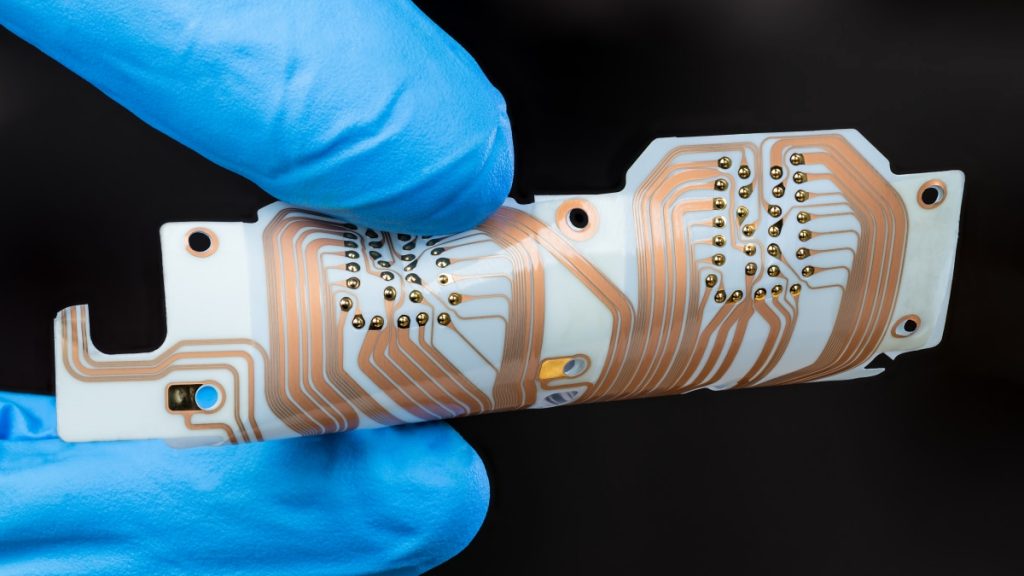

Гибкие и гибко-жесткие печатные платы

Одним из направлений развития печатных плат были и остаются гибкие и гибко-жесткие. Эта технология позволяет создать эквивалент нескольких печатных плат, уложенных в некую объемную структуру и соединенных друг с другом. Но соединенных не через разъем — потенциальную точку отказа и дополнительный источник возможных помех, — а шлейфом из неразрывных дорожек самой платы на гибкой основе. Исторически первыми такие платы потребовались военным и в космонавтике, а позднее, ближе к 1990-м, они пришли и в массовую миниатюрную электронику.

Разработка и производство гибких и гибко-жестких плат принципиально не отличаются от «обычных», однако для их изготовления нужны другие материалы. Они как раз вызывают сложности. Гибкую основу труднее без повреждений провести по всем этапам технологического процесса. Кроме того, сами материалы дороже — это полиимид вместо текстолита и специальный наполнитель между слоями (адгезивная пленка), сохраняющий эластичность после отвердевания, чтобы при изгибе конструкция не трескалась.

При этом гибкие и гибко-жесткие платы обладают рядом преимуществ перед жесткими: они более устойчивы к вибрациям, перепадам температур и могут быть компактнее, а также принимать в пространстве сложные формы. Поэтому их широко применяют там, где более высокая стоимость не является проблемой, а достоинства становятся критически важными: космическая электроника, медицинские устройства, промышленное оборудование для сложных условий (например, буровая техника).

Слои, программы, маски

Примерно к середине 1970-х, пожалуй, каждый радиолюбитель умел самостоятельно монтировать печатную плату. И купить для них заготовку в ближайшем магазине электроники не было проблемой. Это симптом поистине массового принятия технологии.

Печатные платы появились везде. В бытовых устройствах они используются даже там, где значительная часть компонентов по-прежнему крепится навесным монтажом, — настолько дешевле стало их применение. Микросхемы привели вычислительную технику в частные дома и квартиры. В 1977 году на рынок выходят одновременно три персональных компьютера: Commodore PET 2001, Apple II и TRS-80 Model I. И даже в карманы — калькулятор HP-35 (1972 год).

До начала 1980-х за очень редким исключением разработка электроники почти не изменялась и была изнурительным ручным трудом. Все схемы чертили от руки, отдельно для каждого слоя. К тому времени печатные платы не просто становились повсеместно востребованными, они все более усложнялись. Ответом на этот вызов стала… компьютеризация разработки печатных плат.

Поначалу ПО для проектирования плат в целом создавалось в исследовательских целях или компаниями-производителями электроники самостоятельно. Это были узкоспециализированные закрытые программы, не универсальные. Пока одна организация занималась разработкой и печатных плат, и конечного изделия на их основе, серьезных проблем не возникало. Но как только продукт требовал участия нескольких компаний, возникал хаос: приходилось либо с нуля писать конвертеры и «программы-посредники», либо возвращаться к истокам с кульманом и черчением от руки.

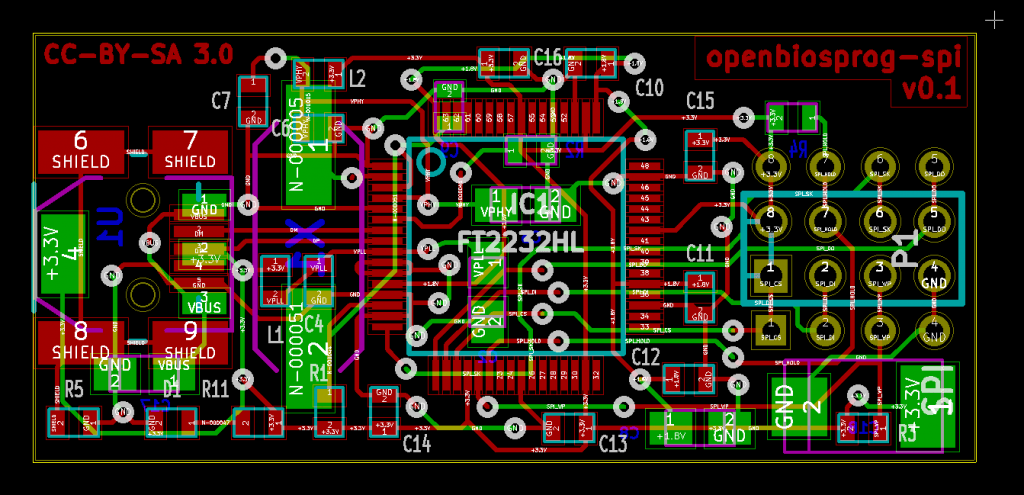

В начале 1980-х появляется сразу несколько коммерческих решений в классе автоматизации проектирования электронных устройств (Electronic Design Automation, EDA). Именно тогда родились легендарный P-CAD, пакеты разработки ECAD (Dracula). Не остались в стороне и три первопроходца компьютеризированного проектирования (CAD): Mentor Graphics (ныне принадлежит Siemens), Daisy Systems (поглощена Mentor) и Valid Logic Systems (поглощена Cadence). Создание EDA косвенно или напрямую стимулировали многие игроки рынка на самых разных уровнях — это было одновременно в интересах компаний — разработчиков электроники и непосредственно ее производителей.

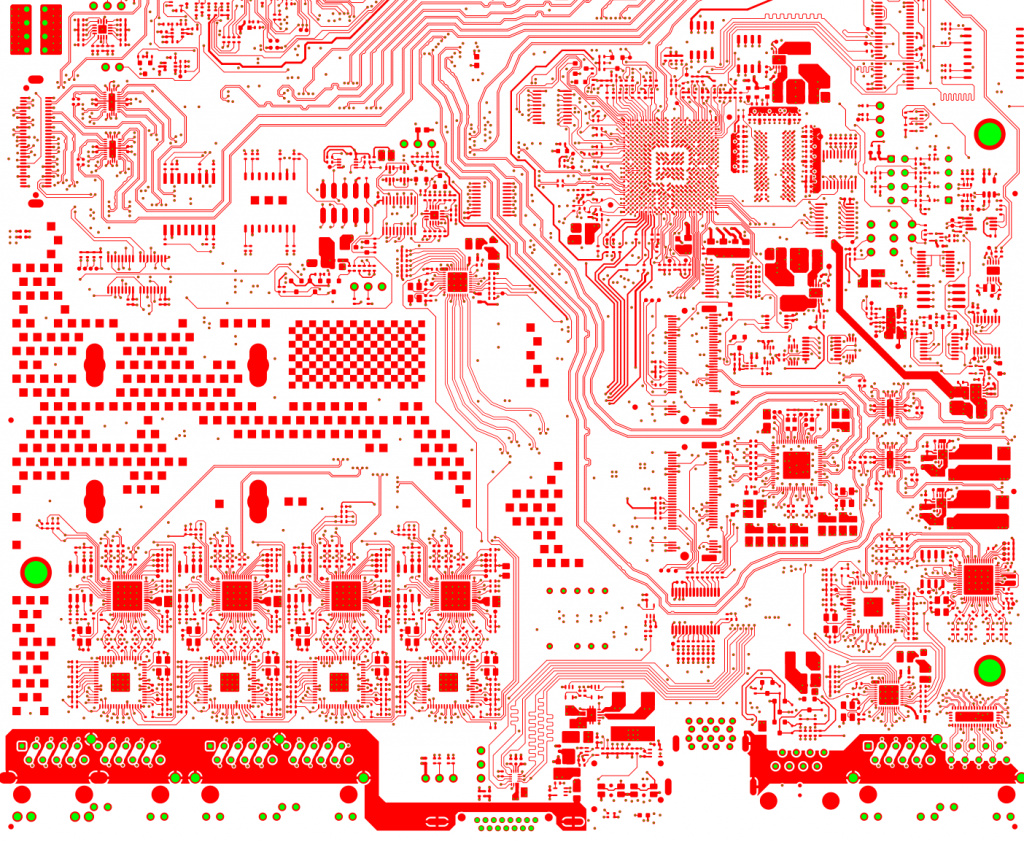

Развитие ПО для проектирования и предварительного тестирования созданной схемы потребовало создания способов хранения и передачи описаний плат в электронном виде. Так появился формат Gerber. На первых порах, в 1980 году, это был лишь способ цифровой записи цепочки команд для фотоплоттеров, которые среди прочего использовали и для печати трафаретов плат. Со временем в Gerber добавили возможность хранения всей необходимой для производства платы информации: от разводки дорожек и расположения всех электронных компонентов до зон нанесения паяльной маски и толщины слоев. Формат завоевал широчайшую популярность, и до сих пор его более продвинутые версии — де-факто стандарт в разработке печатных плат.

На сегодня существует великое множество EDA — от программ, позволяющих даже любителю подготовить схему сравнительно сложной печатной платы с автоматической разводкой дорожек, до мощных комплексов для профессионалов, учитывающих все нюансы конкретной базы используемых компонентов и тонкости требуемых технологических процессов.

В дополнение к Gerber набирает популярность формат ODB++, представляющий собой не схемы отдельных слоев, а полноценную базу данных, содержащую все сведения для производства платы, включая взаимосвязи между слоями, технологические допуски и атрибуты каждой площадки на плате. Общий вектор развития EDA — наращивание функционала. Современные инструменты становятся более продвинутыми, так как по мере усложнения электроники увеличивается количество факторов, которые необходимо учитывать и глубоко контролировать уже на этапе проектирования.

Инженер по подготовке производства печатных плат, эксперт по CAM-обработке Евгений Дыбошин объясняет так:

До определенного периода, примерно до 1980-х, существовали узкоспециализированные программные решения. Допустим, условный Intel разрабатывал платы под свои чипы в ПО собственной разработки, условный Texas Instruments делал то же самое в своем ПО. Если была необходимость применять в одном продукте компоненты разных производителей и схемы разного дизайна, возникала серьезная проблема согласования сред разработки, стандартов и техпроцессов.

Потребность в унификации ПО росла, развивались персональные компьютеры, возрастала их производительность. Уже к началу 1990-х мы работали в P-CAD и создавали платы вне зависимости от вендора компонентов и завода, который будет печатать их. Сейчас в нашем арсенале — мощнейшие Cadence Allegro и Siemens (ранее — Mentor Graphics) Xpedition.

С их помощью работа строится следующим образом. Инженер получает техническое задание на плату, описание задач, которые она будет выполнять, какие компоненты необходимо монтировать и в какие параметры она должна уместиться (цена, размеры). Сначала инженер создает принципиальную электрическую схему, которая содержит перечень элементов, список цепей и соединений, а также ограничений, необходимых для создания проводящего рисунка (топологии) печатной платы. После чего он последовательно разрабатывает посадочные места компонентов, планирует их размещение на печатной плате, определяет топологию и проводит предтопологическое моделирование. Затем переходит уже непосредственно к созданию топологии, проведению проверок DFM/DFA/DFT, посттопологическому моделированию.

От инженера — конструктора печатных плат требуются внимательность, усидчивость и вместе с этим скорость работы. Поэтому необходимо уверенно владеть инструментами проектирования и понимать их возможности: как минимум на базовом уровне владеть системами моделирования, инструментами подготовки плат к производству, разбираться в основах производства, хорошо понимать теорию целостности сигналов и питания. Когда цифровой «чертеж» платы готов, ее отправляют в другой класс ПО — CAM (Computer Assisted Manufacturing. — Прим. ред.). Эти системы, уже на заводе, делают плату технологичной, формируют программы фрезерования, сверления, производят ремонты топологии и добавляют на элементы схемы компенсацию на подтрав.

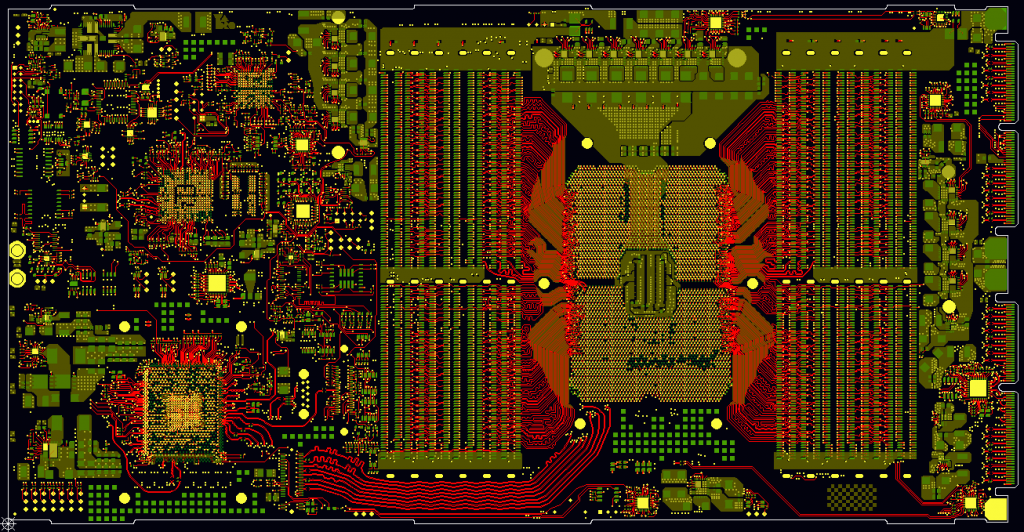

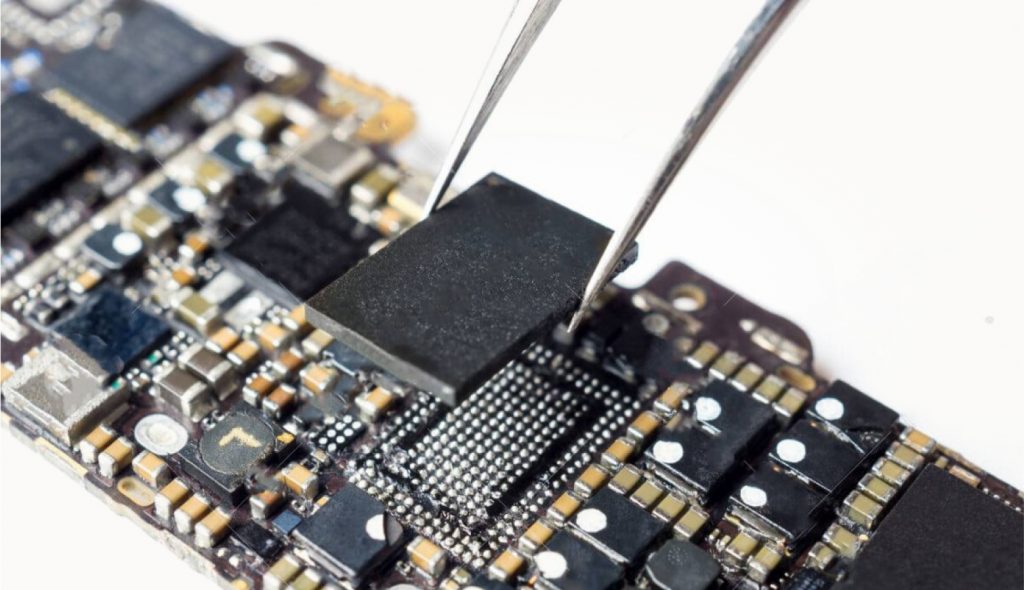

В производстве ответом на миниатюризацию электронных компонентов становятся многослойные платы. Микросхемы занимают намного меньше места, чем-то же количество отдельных транзисторов, но у них больше выводов на единицу площади. Следовательно, возрастает требуемое количество соединений. Для связи между слоями используют не только сквозные переходные отверстия, но и глухие или погребенные — они проходят не через всю плату насквозь, а лишь через часть ее слоев. Кроме того, возросшая плотность компоновки требует модернизации технологических процессов или разработки новых.

Чтобы уместить на той же площади больше дорожек, их логично делать более узкими. Но уменьшать ширину дорожек и увеличивать плотность их размещения до бесконечности нельзя. Поэтому выполнение требований современных конструкций печатных плат в большой мере зависит от значительного усовершенствования химических составов, материалов и процессов.

Распространение компактных корпусов микросхем — сначала SOIC, а затем все более сложных, — сделало поверхностный монтаж востребованным в массовом производстве печатных плат. А он, в свою очередь, был бы невозможен без паяльных масок — специальных покрытий, защищающих дорожки от замыкания при пайке.

Невообразимая сложность бытия

На дворе начало 1990-х, компьютеры везде, они становятся меньше, дешевле и мощнее. Буквально каждая профессия если еще не уже, то в ближайшее время попадет под неизбежную зависимость от информационных технологий. Персональная вычислительная техника повышает производительность практически любого труда. Производители компьютеров стремятся сделать их еще дешевле и экономичнее, чтобы удовлетворить спрос и требования практичности.

Производители печатных плат, в свою очередь, сталкиваются с трудностями, которые до этого встречались лишь в сложнейших специализированных устройствах. Даже сравнительно простые платы уже сейчас необходимо проектировать с учетом комплексного сопротивления как всей цепи на ней, так и ее отдельных участков — импеданса. Кроме того, любой проводник излучает электромагнитное поле при протекании в нем тока, и в то же время в нем возникают токи, индуцированные внешним электромагнитным излучением. В современных цифровых устройствах значения импульсных токов достаточно велики, вместе с тем уровни сигналов достаточно низкие, так что вопросы взаимного влияния цепей (перекрестных наводок, или cross-talk) становятся все более значимыми при проектировании.

Наконец, непосредственно в производстве понадобились новые техпроцессы, позволяющие контролировать более точно и сечение токопроводящих дорожек. Вся современная мобильная электроника требует плат, изготовленных по нормам высокочастотных изделий. Такие платы зачастую производят по техпроцессам с донаращиванием дорожек (полуаддитивным, SAP и mSAP).

«Полуаддитивные процессы, востребованные для наиболее сложных печатных плат, — та область развития технологий производства печатных плат, в которую отечественная инженерная школа внесла вклад на мировом уровне. — поясняет генеральный директор ООО «Остек» — СТ Пётр Семёнов. — В Советском Союзе их применяли при изготовлении гибридных схем и полиимидных многослойных печатных плат. Их изготовление началось еще в 1980-х, когда их трудно было назвать самыми востребованными для массового производства. Это был технологический задел для перспективного высокочастного оборудования, которым наша страна, к сожалению, воспользоваться не успела.

Выход СССР на передовые позиции в разработке и производстве печатных плат произошел не сразу. Первые эксперименты с выпуском массовых изделий на основе печатных плат начались примерно тогда же, когда и в Германии, — в первой половине 1950-х. Тем не менее еще два десятилетия преобладал навесной монтаж.

Масштабный рывок произошел в 1976 году, когда для обеспечения страны потребительской электроникой на базе печатных плат стартовала специальная госпрограмма. Ввезли передовое оборудование из Германии, Швейцарии, США и Италии для производства многослойных печатных плат. Спустя несколько лет технологические процессы перевели на отечественные химические составы. Следующим этапом была разработка собственных станков и оборудования. Они не превосходили импортные по характеристикам, но позволяли рассчитывать только на свои силы, если понадобится.

Кроме того, такой подход — госпрограммы по закупке готовых производственных линий и технологических решений — позволил сразу освоить производство современных конструкций многослойных печатных плат и обеспечить коммутацию элементной базы с возрастающим количеством выводов. Перевооружение нескольких заводов (как новых, так и модернизация существующих) и попутная «локализация» расходных и базовых материалов (химия, стеклотекстолит и препреги, цельно твердосплавный инструмент) позволили СССР выйти в лидеры по выпуску массовой электроники в мире.

Для сравнения: один только завод в Вильнюсе с начала по середину 1980-х производил больше потребительской электроники по отдельным направлениям, чем вся Япония.

При этом шла большая теоретическая работа. Разрабатывались новые технологические процессы, материалы и химические составы. По большей части прорывные инновации были стимулированы ограничениями поставок с Запада в СССР и планированием развития промышленности руководящими инстанциями. В первую очередь обеспечивался оборонный приоритет нашей страны. Их внедрению в производстве массовых изделий помешала перестройка, которая затормозила модернизацию заводов".

Люди будущего уже среди нас

Может показаться, что печатные платы стали сложнее некуда. Но прогресс не собирается останавливаться. Технологии, которые используются сейчас, имели задел задолго до их массового принятия. Полуаддитивные производственные процессы (SAP, mSAP) базируются на разработках 1980-х и 1990-х. Поверхностный монтаж впервые создавали еще в 1960-х, а до широкого применения он «лежал на полке» два десятилетия. Что уж говорить, тот же Эйслер обобщил опыт предшественников за пару веков в литографии, а радиоинженеры экспериментировали с прообразами печатных плат почти за 40 лет до него.

Россия, а до нее Советский Союз, в деле производства микроэлектроники, неотъемлемой частью которой выступают печатные платы, обладает мощной инженерной школой. Технологически наша страна в этой области не находилась на фронтире прогресса, но и радикально отстающей не была. Многие теоретические разработки если не опережали время, то были на уровне мировых. Например, полуаддитивный техпроцесс в СССР опробовали в 1980-х, едва ли не раньше аналогичных экспериментов в США и Германии.

Экспертиза и опыт российских специалистов, развитие отечественных инженерных компаний — все это поможет решить задачу технологической устойчивости и суверенитета России. Для этого особенно важно организовывать и формировать ключевые процессы полностью внутри страны.

На пути развития производственных площадок, адаптированных для массового выпуска современной электроники корпоративного класса, уже делают важные шаги. Открыт крупнейший в России инновационный завод полного цикла YADRO Fab DUBNA. Появление подобных площадок задает высокую планку: современное производство должно быть организовано с учетом новых норм под использование передовых практик и подходов, а также рассчитано на обеспечение внутреннего спроса.

«Современный мир невозможно представить без многообразия сложных устройств и высоких технологий. Ежедневно они все сильнее меняют общество и образ жизни людей. Разобраться во всех нюансах порой сложно даже специалистам, поэтому мы активно делимся своей экспертизой. — поясняет Екатерина Алясова, заместитель директора производства по направлению печатных плат в YADRO. — В рамках проекта «Истовый инженер» мы хотим формировать более точное и развернутое представление о современных технологиях и инженерной культуре у самой широкой аудитории. Авторы наших материалов — ученые, предприниматели и, конечно, сами инженеры. А еще у проекта есть канал в Telegram, где мы делимся подборками полезных материалов об истории техники и занимательными фактами из мира инженеров.

Печатные платы и электронные модули стали одной из больших тем, которой мы посвятили цикл материалов, в рамках которого последовательно раскрываем детали и тонкости каждого производственного этапа. Серия, которая у нас получилась, — это экскурс в производственные технологии как печатных плат, так и электронных сборок на их основе, методы управления и отслеживания производственных потоков в режиме массового производства, а также необходимые решения для достижения максимального качества".