За кулисами умного производства: особенности, возможности и перспективы

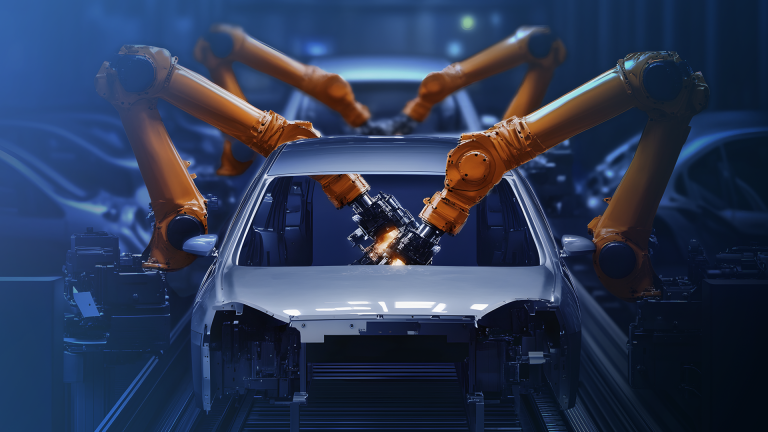

Современная техника умнеет с каждым днем. Станок на передовом заводе сегодня уже не просто механический манипулятор, без устали повторяющий идентичные операции, но и пытливый аналитик, не прощающий системе и малейшего отклонения от заданного алгоритма. Новейшие тенденции в области промышленной автоматизации связаны с умением техники лучше любого специалиста предсказывать ошибки и избегать их. Однако полностью заменить человека на производстве все же невозможно. Почему — поясняет консультант по развитию бизнеса в приборостроении, эксперт в сфере умного производства Илья Чайковский.

- какими бывают системы управления производством

- что лучше: разработать свою систему или приобрести на рынке

- как сократить сроки внедрения инноваций в производстве

- страшны ли умному производству санкции

Термин «умное производство» появился недавно. Одно из его определений сформулировали ученые из Штутгартского университета в работе Smart Factory — A Step towards the Next Generation of Manufacturing.

Этот подход предполагает повсеместное применение вычислительных технологий на производстве — сбора и анализа больших данных, автоматизированного принятия решений, использования машинного обучения, а также коммуникаций «машина-машина», предиктивной аналитики, применения роботов и киберфизических систем.

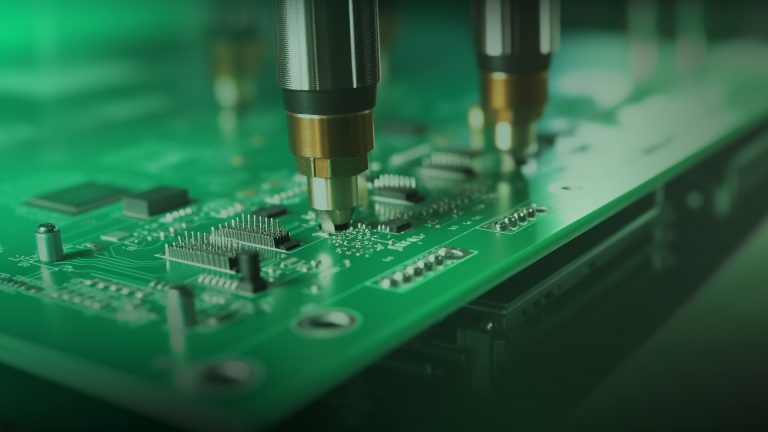

Постепенное внедрение подходов умного производства происходит и в электронной сфере. Предположим, у нас есть сборочная линия электронных блоков/модулей,

Следующий уровень автоматизации предполагает, что система управления не только обнаруживает дефект, но и определяет его причину и самостоятельно ее устраняет. Например, на определенном этапе контроля качества система видит, что специальная паяльная паста, которая наносится на печатную плату, нанесена слишком тонко и форма получаемого оттиска не соответствует параметрам качества. Система выдает команду оборудованию, которое контролирует правильность нанесения пасты, и в оборудовании автоматически меняются параметры этой операции. Это и есть умное производство.

И, наконец, еще более умное производство заключается в предсказании. Когда система видит, как меняются те или иные производственные параметры, предсказывает, что в будущем это приведет к дефекту, и устраняет эту причину. Так работает предиктивная аналитика. Сейчас в электронной промышленности пытаются все глубже и больше внедрять подобные технологии на производствах.

Среди интегрированных IT-систем, которые используют на производствах, выделяют систему управления жизненным циклом изделий (PLM), систему оперативного управления производством (MES) и систему планирования ресурсов (ERP).

Для чего нужны интегрированные IT-системы и какие решения уже существуют

- Функции PLM-систем (Product Lifecycle Management, система управления жизненным циклом) включают в себя управление данными об изделии на всем протяжении его жизненного цикла и управление процессом разработки, технологической подготовки производства и послепродажного обслуживания.

Существующие решения: Teamcenter (Siemens), ENOVIA (Dassault), Windchill (PTC). Есть менее распространенные мировые системы (Aras, Arena), есть локальные российские системы.

- ERP-система (Enterprise Resource Planning, система планирования ресурсов предприятия) предназначена для автоматизации управления цепочками поставок и учета финансовых и нефинансовых активов предприятия.

Существующие решения: SAP S/4HANA, Галактика ERP, IFS Applications.

- MES-система (Manufacturing execution system, система управления производственными процессами) обеспечивает синхронизацию, координацию, анализ и оптимизацию процессов выпуска продукции. Функционирование MES-систем основывается на данных, получаемых в режиме реального времени.

Существующие решения: Siemens Opcenter, MES Operations Software (Wonderware MES Performance Software), FactoryLogix, Critical Manufacturing MES.

Творческий процесс в PLM

Процесс, который автоматизирует PLM — это процесс разработки изделия. И он в значительной степени творческий. Полностью исключить человека из этого процесса не удается. Нужен инженер, который будет думать, принимать решения и применять свой опыт. В данном случае PLM-система в значительной степени решает две задачи. Во-первых, собирает данные об изделии и управляет этими данными, а во-вторых, управляет процессом разработки. То есть передает информацию от одного инженеру другому.

Допустим, есть инженер, который делает электронную начинку для смартфона, а другой инженер разрабатывает корпус. Чтобы наладить взаимодействие между этими двумя специалистами, используется PLM-система. Она автоматизирует обмен информацией между ними: система позволяет взять данные в определенном формате от одного инженера, передать другому, проконтролировать, что эта передача состоялась, получить ответ и передать этот ответ обратно. Разработка — процесс творческий, постоянно происходят изменения, данные все взаимоувязаны, и PLM-система позволяет держать в курсе: какие изменения произошли у коллег и как это повлияет на дальнейшую работу. При определенной настройке система не будет позволять проводить изменения, которые рушат логику работы коллектива разработчиков.

Естественно, в этой системе может быть и множество других функций, тут нет предела автоматизации.

От ERP до MES: контроль и анализ

Отдельно останавливаться на ERP я особого смысла не вижу. Эта технология уже получила широкое применение и вряд ли представляет особый интерес в рамках рассказа про ключевые технологии Индустрии 4.0. Совсем иная история с MES, которой мы уделим здесь должное внимание.

Ключевой момент при внедрении на производстве MES-систем — интеграция оборудования, объединение станков в единое целое. Самое трудоемкое в этом процессе — обучить станки принимать и передавать информацию. При этом нужно учитывать, что каждый проект имеет свою особенность, так как на каждом производстве устанавливается оборудование со своей спецификой.

Как правило, MES-системы состоят из схожих функциональных блоков и решают схожие задачи на различных производствах. Особенность системы Siemens Opcenter Execution (продвижением и внедрением которой я с коллегами занимался), заключается в том, что, с одной стороны, эта система изначально разрабатывалась под задачи электроники и микроэлектроники, а с другой стороны является открытой и универсальной.

Специализация на электронике позволяет значительно сократить время на внедрение системы и обеспечить оптимальный уровень внедряемых технологий. В системе Opcenter Execution уже прописаны все объекты, атрибутика, имеется множество готовых драйверов для подключения оборудования и другие настройки. Все это позволяет производителю электроники максимально быстро ее внедрить. Многие другие системы, такие как MES Operations Software или 1С: MES, требуют более длительной настройки, так как в них не учтена отраслевая специфика.

Универсальность Opcenter Execution позволяет эффективно проводить внедрение на производствах, где используется различное оборудование: механическая обработка, литье пластика, окраска, оборудование собственной разработки и др.

Как же определить, нуждается ли ваше предприятие в какой-то из MES-систем или может обойтись без нее?

Как правило, MES-системы необходимы в двух случаях. Первое — для повышения эффективности производства. Второе — для сертификации производства.

Сертификация производства нередко является обязательным условием для заключения контрактов с большими и важными заказчиками, и MES-система является ключевым фактором сертификации. Заказчикам требуется набор определенных функций: прослеживаемость изделий, аналитика по производственным параметрам, отчеты по качеству, перечень разрешенных поставщиков компонентов и другие. Все эти функции и обеспечиваются MES-системой.

Другое дело — повышение эффективности. Как этого достичь? Тут много факторов и способов. Например, производственная аналитика. Допустим, у нас работает линия по производству серверов, и нет никакой умной системы управления. Все замечательно, но однажды по группе серверов поступают рекламации, и нам нужно выяснить, какой именно компонент вышел из строя, на какой плате, осуществлялся ли ремонт каких-то плат при установке, от какого поставщика, когда все это проходило по линии. Без MES-системы эти операции потребуют от вас значительных ресурсов и немало времени. С системой картина совершенно иная: каждая транзакция у вас зафиксирована. Когда, с какого оборудования, куда ушла плата, были ли на ней рабочие компоненты или с браком. Весь этот массив данных система позволяет сохранять и анализировать. Причем анализ доступен на самых разных уровнях — от банальной проверки текущей производительности линии до выявления того или иного фактора в прошлые смены.

Наконец, еще одна очень важная функция MES-системы — это контроль качества. В изготовлении электроники, например, есть такой важный этап, когда влагочувствительный компонент извлекается из специального шкафа сухого хранения. Так вот, он может находиться вне этого шкафа определенное время, после чего его надо либо заново сушить, либо вообще отбраковывать. MES Opcenter Execution, как только этот компонент извлекли из шкафа, включает счетчик, и, если в итоге регистрируется просрочка, контролирует, чтобы он больше не встал ни в одно изделие. Также она может сама перенастроить всю линию при ее переналадке — в случае, например, сбора на одном конвейере сразу нескольких изделий.

Иными словами, чем более загружено производство, тем больше пользы от внедрения MES-технологии. При этом ключевое слово здесь именно «загруженность». Масштабы, экономика предприятия и его рыночный охват могут быть разные. Мы, например, ставили MES-систему компании, у которой всего одна скромная производственная линия — она делает электронику для автомобилей. Без нее эта компания просто бы не получила заказ, так как в случае отзыва авто с нее потребуют ревизии всего архива производственного процесса.

Какое оборудование можно сделать умным

Если говорить о производстве электроники, самое дорогое и самое нагруженное оборудование достаточно умное уже сейчас и было таким много лет. Оно способно подключаться к заводской сети, получать от неё команды и выдавать данные. А то оборудование, которое не настолько продвинутое, всегда можно оснастить датчиками, контроллерами и собирать данные с них. Уровень связи системы с оборудованием это тоже предполагает.

Свое решение или готовое?

Всегда встает вопрос: брать готовую систему или заниматься собственной разработкой.

По моему опыту, в большинстве случаев мы имеем дело с компаниями, которые какое-то время занимались собственными разработками, но в итоге пришли к тому, что нужно как минимум посмотреть и попробовать уже готовые решения.

Если говорить о машиностроении, к примеру, там выбор почти всегда идет в пользу покупки готовой системы. Там процессы в значительной степени стандартизированы, готовых систем на рынке много и обычно у таких компаний, нет большого штата программистов, которые могли бы потянуть собственную разработку. Естественно, если это большой концерн — Volkswagen, КАМАЗ, BMW — там такие люди найдутся, но на большинстве предприятий нет.

В электронике гораздо больше компаний занимаются собственной разработкой умных систем, поскольку у них есть свой ресурс. То есть программист, который, к примеру, разрабатывает драйвер будущей операционной системы, с тем же успехом может начать заниматься автоматизацией и разрабатывать систему управления жизненным циклом изделия.

Тем не менее, в большинстве случаев, по моему опыту, компании, учитывая стоимость владения и сроки реализации MES-систем, смотрят в сторону приобретения уже готовых решений и адаптации их под свои нужды и процессы.

Подходы к адаптации тоже бывают разные. Первый способ простой: мы берем готовое решение и если оно специализированное, допустим, под электронику, то мы вообще его никак не меняем, а используем то, что есть. Такое решение может быть не на 100% удобным, но оно работает, легко обновляется и за всё это отвечает вендор, которому мы платим за поддержку.

Второй способ адаптации — это кастомизация платформы под собственные нужды: берём готовое решение и подстраиваем его под свои процессы. Такой подход также часто используется.

Будущее умных систем — цифровой двойник

Сегодня концепция цифрового производства начинает воплощается в виде цифровых двойников. Примерно со второй половины 2010-х вычислительные мощности позволили создавать практически идентичные копии реальных физических объектов и процессов в реальном времени.

Что касается электронной промышленности, то тут внедрение цифровых двойников поможет сократить время выпуска изделий. А время в этой сфере является очень важным параметром.

Иными словами, цифровые двойники — очень перспективная технология. В России некоторые специалисты даже считают, что в новых условиях она может стать основой импортозамещения. Но пока на российском рынке эта концепция превращена в реальную технологию лишь частично.

Перспективы России

В последние месяцы хай-тек сектор российской промышленности переживает «идеальный шторм»: западные промышленные гиганты, в том числе и те, что инвестировали в отечественную индустрию, замораживают проекты и уходят из страны.

Тем не менее, я думаю, что прогресс, конечно, остановить не получится. Все компании, которые ушли, естественно, унесли с собой свои технологии, но потребность в этих технологиях осталась. И эту потребность будет необходимо восполнить. Все компании, с которыми мы продолжаем общаться, хотят развиваться, хотят делать конкурентоспособную продукцию и на отечественном, и на зарубежных рынках, которые всё ещё будут доступны российским компаниям. Все они понимают, что в эти технологии необходимо инвестировать.

Также понятно и другое — прогресс, скорее всего, замедлится. На это уже влияет ряд факторов. Например, отсутствие доступа к ключевым технологиям. И это вполне конкретные вещи — оборудование для производства и производителей, различные материалы и компоненты. Всего этого в той или иной степени мы лишились.

Другой фактор — ограничение потенциальных рынков сбыта. Определенные рынки — европейские, североамериканские, часть азиатских рынков — для электронной продукции, которую производят наши компании, будут, скажем так, если не полностью недоступны, то как минимум ограничены. Как следствие — ограничение конкуренции и снижение конкурентных способностей наших компаний и изделий.

Помимо этого, нам следует ожидать и сокращения внутреннего спроса. Есть тренд на ухудшение экономической ситуации в стране. Он начался еще до того, как компании начали уходить, и вряд ли случившиеся события этот тренд как-то изменят в положительном направлении.

Наконец, стоит учитывать и общемировые глобальные тренды, которые тоже не являются ускорителями прогресса. Например, дефицит полупроводниковых компонентов, которые важны для электроники, проблемы с цепочками поставок, рост цен.

С другой стороны, есть ряд явлений, которые ускоряют прогресс. Если брать наш рынок, то, во-первых, отсутствие импортных изделий приведет к необходимости производства и разработки отечественных аналогов. Во-вторых, есть ряд стимулирующих мер, госпрограмм, грантов и налоговых льгот для IT-компаний, для производителей электроники. В-третьих, идет поиск новых рынков.

Возможно, там как раз найдутся ниши, которые займут наши компании. Также стоит отметить тренд, о котором я услышал от некоторых компаний, связанный с организацией производств за рубежом.

И, наконец, последнее на что многие сейчас уповают — это параллельный импорт. Есть надежда, что хотя бы часть потерянных технологий и материалов удастся таким образом завезти и использовать.

Конечно, факторов, замедляющих прогресс, больше и их значимость серьёзнее, но технологии умного производства и цифровых двойников нужны — это технологии сегодняшнего дня. Это то, что можно использовать уже сейчас. И те компании, которые хотят продолжать расти, должны будут развивать свои технологии. Возможно, это станет толчком к развитию отрасли, в том числе и электронной промышленности в России.